DIP verstehen

DIP ist ein Plug-In. Auf diese Weise verpackte Chips haben zwei Pinreihen, die direkt an Chipsockel mit DIP-Struktur oder an Schweißpositionen mit der gleichen Anzahl von Löchern geschweißt werden können. Das Perforationsschweißen der Leiterplatte ist sehr praktisch und bietet eine gute Kompatibilität mit der Hauptplatine. Aufgrund der relativ großen Verpackungsfläche und -dicke können die Pins beim Einsetzen und Entfernen jedoch leicht beschädigt werden, was die Zuverlässigkeit beeinträchtigt.

DIP ist das beliebteste Plug-In-Paket. Der Anwendungsbereich umfasst Standard-Logik-ICs, Speicher-LSIs, Mikrocomputerschaltungen usw. Small Profile Package (SOP), abgeleitet von SOJ (J-Type Pin Small Profile Package), TSOP (Thin Small Profile Package), VSOP (Very Small Profile Package), SSOP (Reduced SOP), TSSOP (Thin Reduced SOP) und SOT (Small Profile Transistor), SOIC (Small Profile Integrated Circuit) usw.

Konstruktionsfehler bei der DIP-Gerätemontage

Das PCB-Gehäuseloch ist größer als das Gerät

PCB-Stecklöcher und Gehäusestiftlöcher werden gemäß den Spezifikationen gezeichnet. Da bei der Plattenherstellung eine Kupferbeschichtung in den Löchern erforderlich ist, beträgt die allgemeine Toleranz plus/minus 0,075 mm. Wenn das PCB-Gehäuseloch zu groß ist als der Stift des physischen Geräts, führt dies zum Lösen des Geräts, unzureichender Verzinnung, Luftschweißen und anderen Qualitätsproblemen.

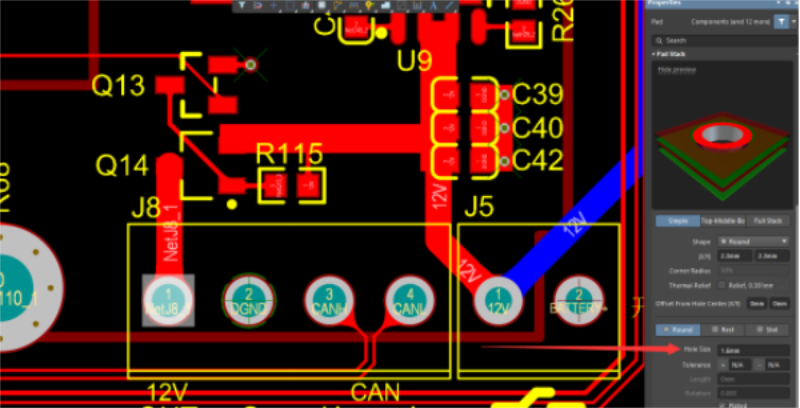

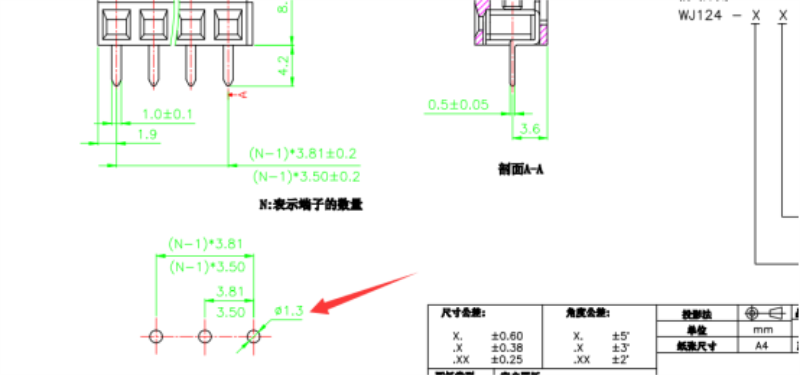

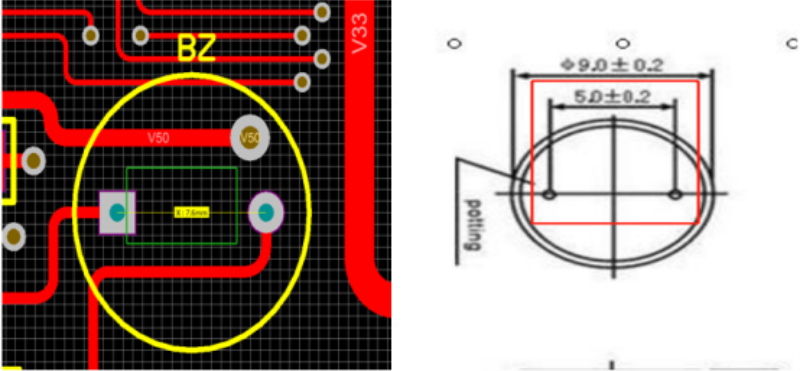

Siehe Abbildung unten. Bei Verwendung von WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) beträgt der Gerätestift 1,3 mm, das PCB-Verpackungsloch 1,6 mm, eine zu große Öffnung führt zu übermäßigem Wellenschweißen während der Schweißzeit.

Der Abbildung beigefügt: Kaufen Sie WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX)-Komponenten entsprechend den Designanforderungen, Pin 1,3 mm ist richtig.

Das PCB-Gehäuseloch ist kleiner als das Gerät

Beim Einstecken ist jedoch kein Kupferloch vorhanden. Bei Einzel- und Doppelplatten kann diese Methode verwendet werden. Bei Einzel- und Doppelplatten ist die Außenseite elektrisch leitend und Lötzinn kann leitend sein. Das Einsteckloch einer Mehrschichtplatte ist klein und die Leiterplatte kann nur dann wiederhergestellt werden, wenn die Innenschicht elektrisch leitend ist, da die Leitfähigkeit der Innenschicht nicht durch Aufbohren behoben werden kann.

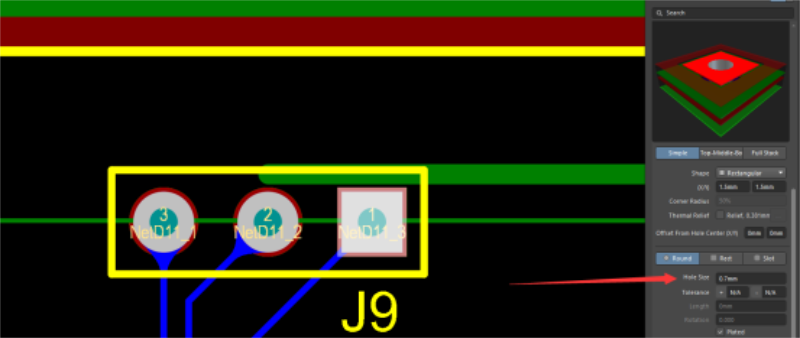

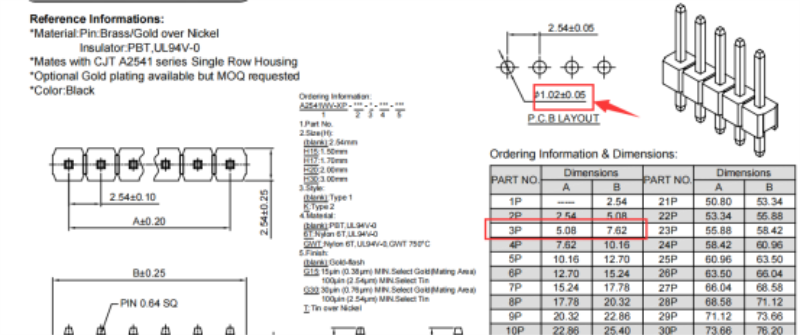

Wie in der folgenden Abbildung gezeigt, werden Komponenten von A2541Hwv-3P_A2541HWV-3P (CJT) gemäß den Designanforderungen gekauft. Der Stift ist 1,0 mm groß und das Loch des PCB-Dichtungspolsters ist 0,7 mm groß, was dazu führt, dass das Einsetzen fehlschlägt.

Die Komponenten von A2541Hwv-3P_A2541HWV-3P (CJT) werden gemäß den Designanforderungen gekauft. Der Pin 1,0 mm ist korrekt.

Der Pin-Abstand des Pakets unterscheidet sich vom Geräte-Abstand

Das PCB-Dichtungspad des DIP-Geräts hat nicht nur die gleiche Öffnung wie der Stift, sondern benötigt auch den gleichen Abstand zwischen den Stiftlöchern. Wenn der Abstand zwischen den Stiftlöchern und dem Gerät nicht übereinstimmt, kann das Gerät nicht eingesetzt werden, mit Ausnahme der Teile mit einstellbarem Fußabstand.

Wie in der folgenden Abbildung gezeigt, beträgt der Stiftlochabstand der Leiterplattenverpackung 7,6 mm und der Stiftlochabstand der gekauften Komponenten 5,0 mm. Der Unterschied von 2,6 mm führt dazu, dass das Gerät unbrauchbar wird.

Die Löcher in der PCB-Verpackung sind zu nah beieinander

Beim PCB-Design, -Zeichnen und -Verpacken muss auf den Abstand zwischen den Stiftlöchern geachtet werden. Selbst wenn die blanke Platte hergestellt werden kann, kann es bei geringem Abstand zwischen den Stiftlöchern beim Zusammenbau durch Wellenlöten leicht zu einem Zinnkurzschluss kommen.

Wie in der folgenden Abbildung dargestellt, kann ein Kurzschluss durch einen geringen Abstand der Stifte verursacht werden. Es gibt viele Gründe für Kurzschlüsse im Lötzinn. Wenn die Montagefähigkeit bereits im Vorfeld der Konstruktion verhindert werden kann, lässt sich das Auftreten von Problemen reduzieren.

Problemfall mit DIP-Gerätestiften

Problembeschreibung

Nach dem Wellenbergschweißen eines Produkt-DIP wurde festgestellt, dass auf der Lötplatte des Festfußes der Netzwerkbuchse ein gravierender Zinnmangel vorlag, der zum Luftschweißen gehörte.

Auswirkungen des Problems

Dies führt dazu, dass die Stabilität der Netzwerkbuchse und der Leiterplatte schlechter wird und während der Verwendung des Produkts die Kraft des Signalstiftfußes ausgeübt wird, was schließlich zur Verbindung des Signalstiftfußes führt, was die Produktleistung beeinträchtigt und das Risiko von Fehlern bei der Verwendung durch die Benutzer birgt.

Problemerweiterung

Die Stabilität der Netzwerkbuchse ist mangelhaft, die Verbindungsleistung des Signal-Pins ist schlecht, es gibt Qualitätsprobleme, sodass es für den Benutzer zu Sicherheitsrisiken kommen kann und der endgültige Verlust unvorstellbar ist.

Überprüfung der DIP-Gerätemontageanalyse

Es gibt viele Probleme im Zusammenhang mit den Pins von DIP-Geräten, und viele wichtige Punkte werden leicht ignoriert, was letztendlich zur Ausschussplatine führt. Wie lassen sich solche Probleme also schnell und vollständig ein für alle Mal lösen?

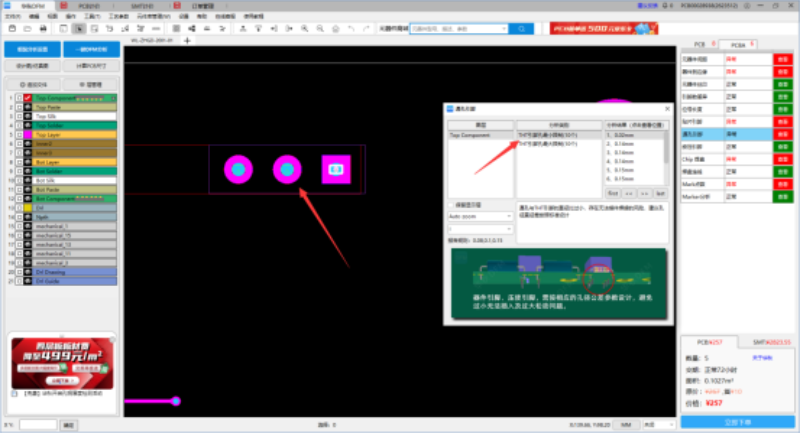

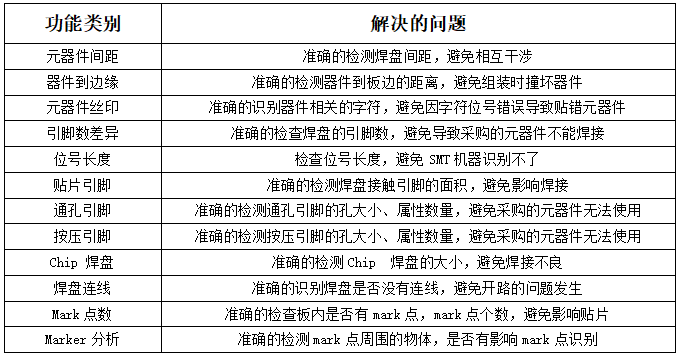

Hier können die Montage- und Analysefunktionen unserer CHIPSTOCK.TOP-Software genutzt werden, um spezielle Prüfungen der Pins von DIP-Bauelementen durchzuführen. Zu den Prüfpunkten gehören die Anzahl der Pins durch die Löcher, die maximale Größe von THT-Pins, die minimale Größe von THT-Pins und die Eigenschaften von THT-Pins. Die Prüfpunkte der Pins decken grundsätzlich mögliche Probleme beim Design von DIP-Bauelementen ab.

Nach Abschluss des PCB-Designs können mit der PCBA-Montageanalysefunktion Designfehler im Voraus erkannt, Designanomalien vor der Produktion behoben und Designprobleme im Montageprozess vermieden, die Produktionszeit verlängert und Forschungs- und Entwicklungskosten verschwendet werden.

Seine Baugruppenanalysefunktion umfasst 10 Hauptelemente und 234 Inspektionsregeln für Feinelemente und deckt alle möglichen Baugruppenprobleme ab, wie z. B. Geräteanalyse, Pin-Analyse, Pad-Analyse usw., wodurch eine Vielzahl von Produktionssituationen gelöst werden können, die Ingenieure nicht im Voraus vorhersehen können.

Beitragszeit: 05.07.2023