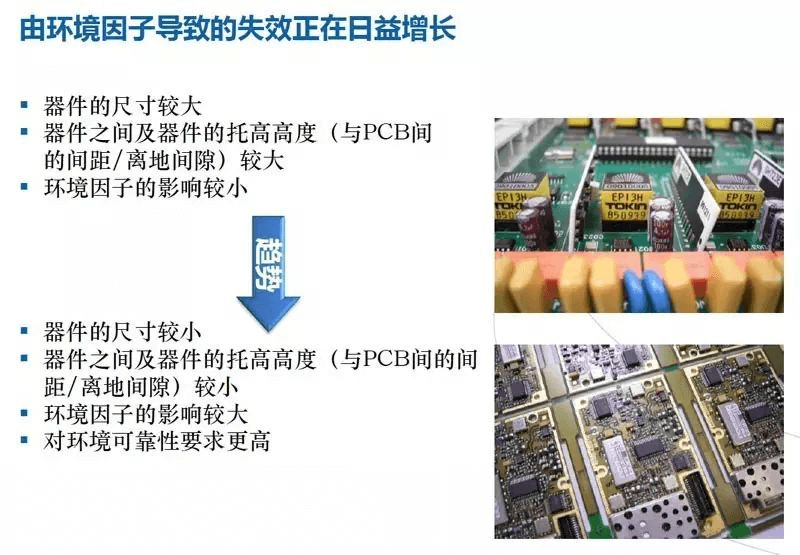

Da die Größe der PCBA-Komponenten immer kleiner wird, steigt auch die Dichte. Die Stützhöhe zwischen den Geräten (der Abstand zwischen PCB und Bodenfreiheit) wird ebenfalls immer kleiner, und der Einfluss von Umweltfaktoren auf die PCBA nimmt ebenfalls zu. Daher stellen wir höhere Anforderungen an die Zuverlässigkeit der PCBA elektronischer Produkte.

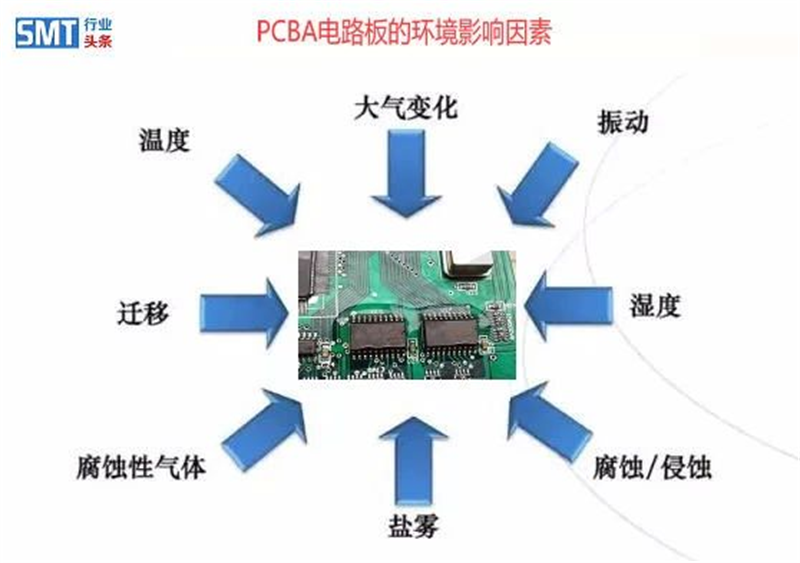

1. Umweltfaktoren und ihre Auswirkungen

Häufige Umweltfaktoren wie Feuchtigkeit, Staub, Salznebel, Schimmel usw. können verschiedene Fehlerprobleme bei PCBA verursachen

Luftfeuchtigkeit

Fast alle elektronischen Leiterplattenkomponenten im Außenbereich sind korrosionsgefährdet, wobei Wasser das wichtigste Korrosionsmedium ist. Wassermoleküle sind klein genug, um die molekularen Maschenlücken einiger Polymermaterialien zu durchdringen und ins Innere zu gelangen oder durch die kleinen Löcher der Beschichtung das darunterliegende Metall zu erreichen und Korrosion zu verursachen. Wenn die Atmosphäre eine bestimmte Luftfeuchtigkeit erreicht, kann dies zu elektrochemischer Migration der Leiterplatte, Leckströmen und Signalverzerrungen in Hochfrequenzschaltungen führen.

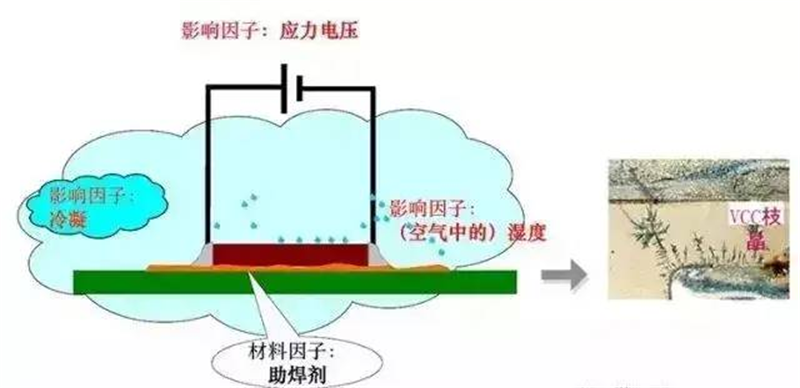

Dampf/Feuchtigkeit + ionische Verunreinigungen (Salze, Flussmittel) = leitfähige Elektrolyte + Spannungsspannung = elektrochemische Migration

Wenn die relative Luftfeuchtigkeit in der Atmosphäre 80 % erreicht, bildet sich ein Wasserfilm mit einer Dicke von 5 bis 20 Molekülen, und alle Arten von Molekülen können sich frei bewegen. Wenn Kohlenstoff vorhanden ist, können elektrochemische Reaktionen auftreten.

Wenn die relative Luftfeuchtigkeit 60 % erreicht, bildet sich auf der Oberflächenschicht des Geräts ein 2–4 Wassermoleküle dicker Wasserfilm. Wenn sich darin Schadstoffe auflösen, kommt es zu chemischen Reaktionen.

Bei einer relativen Luftfeuchtigkeit von < 20 % hören fast alle Korrosionserscheinungen auf.

Daher ist Feuchtigkeitsschutz ein wichtiger Teil des Produktschutzes.

Bei elektronischen Geräten tritt Feuchtigkeit in drei Formen auf: Regen, Kondensation und Wasserdampf. Wasser ist ein Elektrolyt, das große Mengen korrosiver Ionen löst, die Metalle korrodieren. Wenn die Temperatur eines bestimmten Geräteteils unter den Taupunkt (Temperatur) fällt, bildet sich Kondensation auf der Oberfläche: Strukturteile oder PCBA.

Staub

In der Atmosphäre befindet sich Staub. Staubadsorbierte Ionenschadstoffe setzen sich im Inneren elektronischer Geräte ab und verursachen Ausfälle. Dies ist ein häufiges Problem bei elektronischen Ausfällen im Feld.

Staub wird in zwei Arten unterteiltGrober Staub besteht aus unregelmäßigen Partikeln mit einem Durchmesser von 2,5 bis 15 Mikrometern. Er verursacht im Allgemeinen keine Störungen, Lichtbögen oder andere Probleme, beeinträchtigt aber den Kontakt des Steckverbinders. Feiner Staub besteht aus unregelmäßigen Partikeln mit einem Durchmesser von weniger als 2,5 Mikrometern. Feiner Staub haftet an PCBA (Furnier) und kann nur mit einer Antistatikbürste entfernt werden.

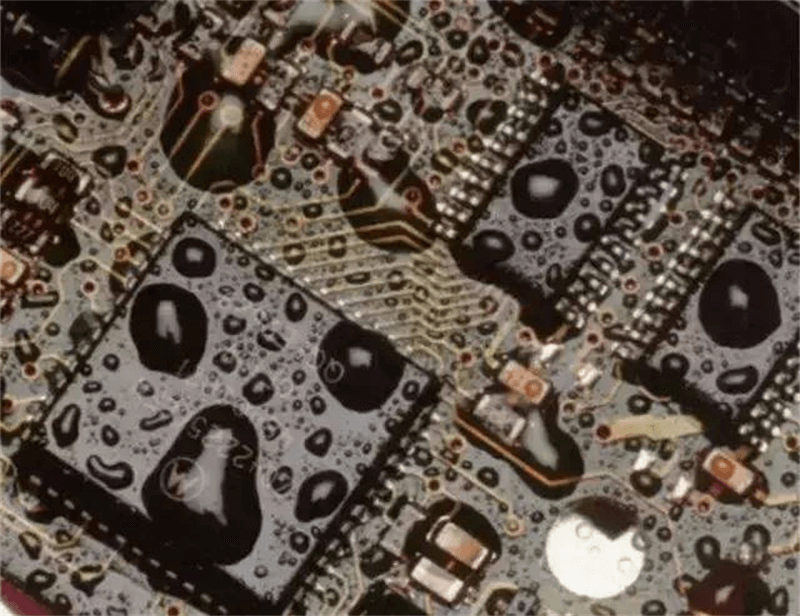

Gefahren durch Staub: a. Durch Staubablagerungen auf der PCBA-Oberfläche entsteht elektrochemische Korrosion und die Ausfallrate steigt; b. Staub, feuchte Hitze und Salznebel verursachten die größten Schäden an PCBA. Die meisten Ausfälle elektronischer Geräte traten während der Mehltau- und Regenzeit in der chemischen Industrie und im Bergbau in Küstennähe, in Wüstengebieten (salzhaltiges Alkaliland) und südlich des Huaihe-Flusses auf.

Daher ist der Staubschutz ein wichtiger Bestandteil des Produkts.

Salznebel

Die Entstehung von Salznebel:Salzgischt entsteht durch natürliche Faktoren wie Meereswellen, Gezeiten, Luftzirkulation (Monsun), Sonneneinstrahlung usw. Der Salzgischt wird vom Wind landeinwärts getragen und seine Konzentration nimmt mit zunehmender Entfernung von der Küste ab. Normalerweise beträgt die Konzentration des Salzgischts 1 % der Küste, wenn man einen Kilometer von der Küste entfernt ist (bei Taifunen weht er jedoch weiter).

Die Schädlichkeit von Salznebel:a. Beschädigung der Beschichtung von Metallbauteilen; b. Beschleunigung der elektrochemischen Korrosionsgeschwindigkeit führt zum Bruch von Metalldrähten und zum Ausfall von Komponenten.

Ähnliche Korrosionsquellen:a. Handschweiß enthält Salz, Harnstoff, Milchsäure und andere Chemikalien, die auf elektronische Geräte die gleiche ätzende Wirkung haben wie Salznebel. Daher sollten bei der Montage oder Verwendung Handschuhe getragen werden und die Beschichtung sollte nicht mit bloßen Händen berührt werden. b. Das Flussmittel enthält Halogene und Säuren, die gereinigt und deren Restkonzentration kontrolliert werden sollten.

Daher ist die Vermeidung von Salzsprühnebel ein wichtiger Bestandteil des Produktschutzes.

Schimmel

Mehltau, die gebräuchliche Bezeichnung für Fadenpilze, bedeutet „schimmelige Pilze“. Sie neigen dazu, üppiges Myzel zu bilden, bilden aber keine großen Fruchtkörper wie Pilze. An feuchten und warmen Orten wachsen viele Dinge, die mit bloßem Auge nicht zu erkennen sind, einige der flaumigen, flockigen oder spinnennetzförmigen Kolonien, also Schimmel.

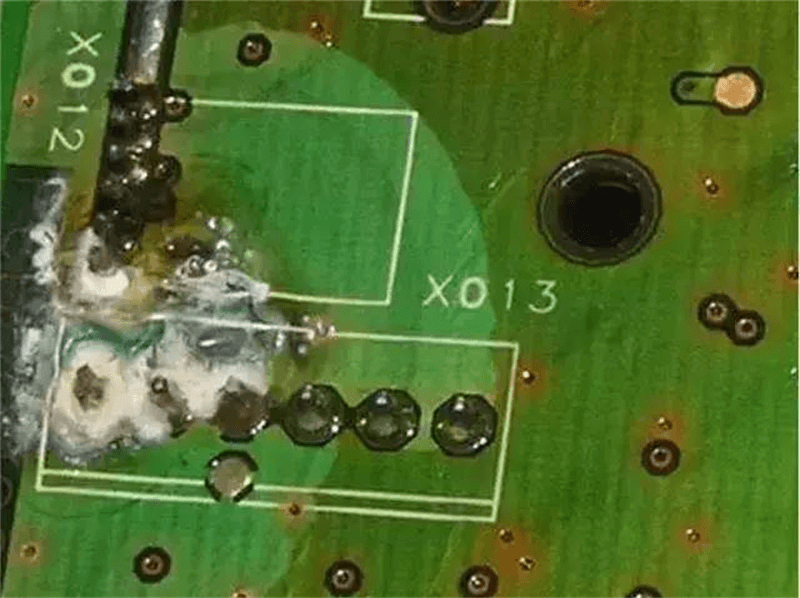

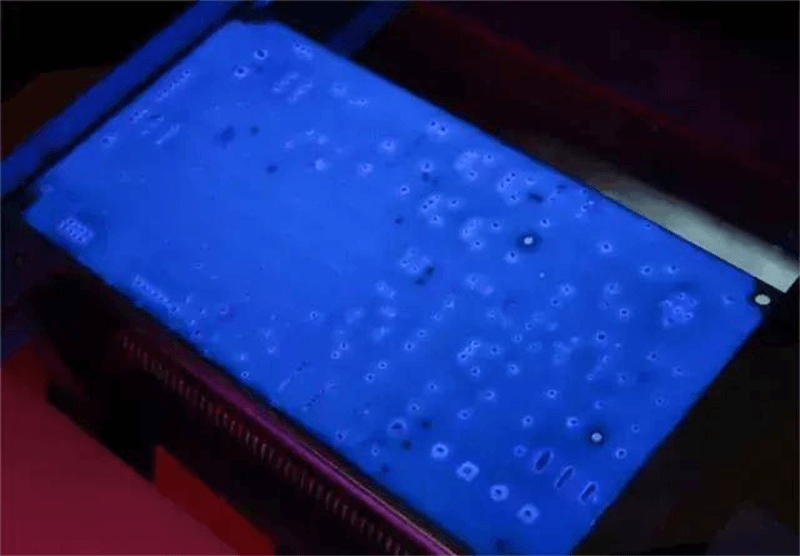

Abb. 5: PCB-Schimmelphänomen

Schaden durch Schimmel: a. Durch die Phagozytose und Ausbreitung von Schimmelpilzen wird die Isolierung organischer Materialien geschwächt, beschädigt und versagt. b. Die Stoffwechselprodukte von Schimmelpilzen sind organische Säuren, die die Isolierung und elektrische Festigkeit beeinträchtigen und Lichtbögen erzeugen.

Daher ist Anti-Schimmel ein wichtiger Bestandteil von Schutzprodukten.

Unter Berücksichtigung der oben genannten Aspekte muss die Zuverlässigkeit des Produkts besser gewährleistet werden, es muss so wenig wie möglich von der äußeren Umgebung isoliert werden, daher wird das Formbeschichtungsverfahren eingeführt.

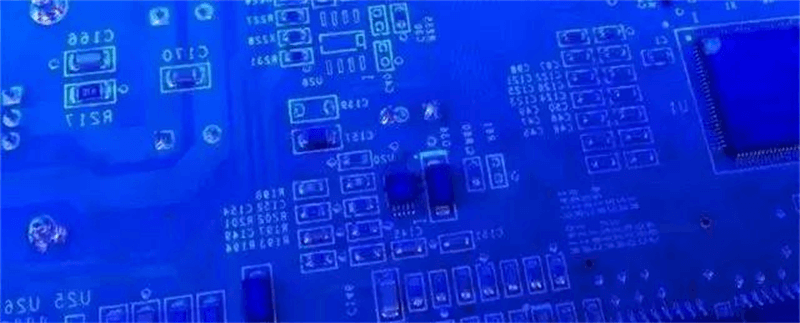

Nach dem Beschichtungsprozess der Leiterplatte kann die ursprüngliche Beschichtung unter dem violetten Lampeneffekt so schön aussehen!

Drei Anti-Lack-BeschichtungBezeichnet das Aufbringen einer dünnen Schutzisolationsschicht auf die Oberfläche einer Leiterplatte. Es ist derzeit die am häufigsten verwendete Beschichtungsmethode nach dem Schweißen und wird auch Oberflächenbeschichtung oder Schutzlackierung genannt. Es isoliert empfindliche elektronische Komponenten vor rauen Umgebungsbedingungen, verbessert die Sicherheit und Zuverlässigkeit elektronischer Produkte erheblich und verlängert deren Lebensdauer. Drei verschiedene Anti-Lack-Beschichtungen schützen Schaltungen/Komponenten vor Umwelteinflüssen wie Feuchtigkeit, Schadstoffen, Korrosion, Belastung, Stößen, mechanischen Vibrationen und Temperaturschwankungen und verbessern gleichzeitig die mechanische Festigkeit und die Isolationseigenschaften des Produkts.

Nach dem Beschichtungsprozess der Leiterplatte bildet sich auf der Oberfläche ein transparenter Schutzfilm, der das Eindringen von Wasser und Feuchtigkeit wirksam verhindern und Leckagen sowie Kurzschlüsse vermeiden kann.

2. Hauptpunkte des Beschichtungsprozesses

Gemäß den Anforderungen von IPC-A-610E (Teststandard für elektronische Baugruppen) spiegelt sich dies hauptsächlich in den folgenden Aspekten wider:

Region

1. Nicht beschichtbare Bereiche:

Bereiche, die elektrische Verbindungen erfordern, wie Goldpads, Goldfinger, Metalldurchgangslöcher, Testlöcher;

Batterien und Batteriefixierer;

Anschluss;

Sicherung und Gehäuse;

Wärmeableitungsgerät;

Überbrückungskabel;

Die Linse eines optischen Geräts;

Potentiometer;

Sensor;

Kein versiegelter Schalter;

Andere Bereiche, in denen die Beschichtung die Leistung oder den Betrieb beeinträchtigen kann.

2. Zu beschichtende Bereiche: alle Lötstellen, Pins, Bauteile und Leiterbahnen.

3. Optionale Bereiche

Dicke

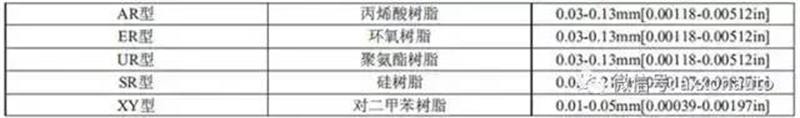

Die Dicke wird auf einer ebenen, ungehinderten, ausgehärteten Oberfläche der Leiterplatte oder auf einer befestigten Platte gemessen, die mit der Leiterplatte bearbeitet wird. Die befestigten Platten können aus dem gleichen Material wie die Leiterplatten oder aus anderen nicht porösen Materialien wie Metall oder Glas bestehen. Die Nassfilmdickenmessung kann auch als optionale Methode zur Schichtdickenmessung verwendet werden, sofern eine dokumentierte Umrechnungsbeziehung zwischen Nass- und Trockenfilmdicke vorliegt.

Tabelle 1: Standarddickenbereich für jeden Beschichtungsmaterialtyp

Prüfmethode für die Dicke:

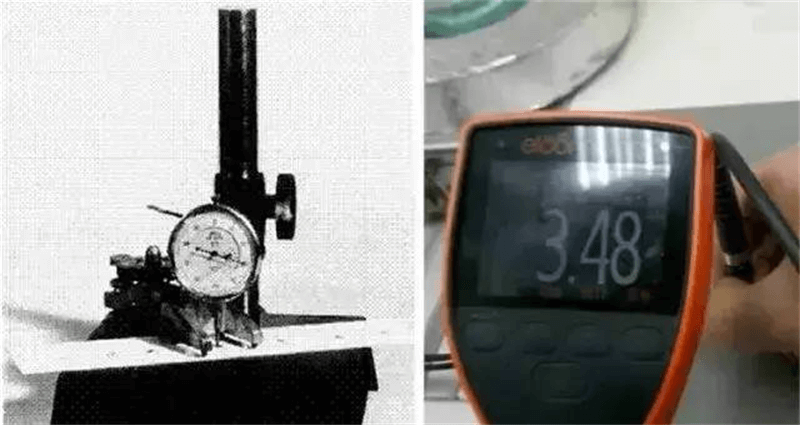

1. Werkzeug zur Messung der Trockenfilmdicke: ein Mikrometer (IPC-CC-830B); b Trockenfilmdickenprüfgerät (Eisenbasis)

Abbildung 9. Mikrometer-Trockenfilmgerät

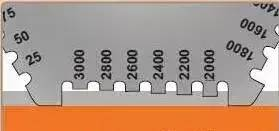

2. Nassfilmdickenmessung: Die Dicke des Nassfilms kann mit einem Nassfilmdickenmessgerät ermittelt und dann anhand des Anteils des Klebstofffeststoffgehalts berechnet werden

Dicke des Trockenfilms

In Abb. 10 wurde die Nassfilmdicke mit dem Nassfilmdickenprüfgerät ermittelt und anschließend die Trockenfilmdicke berechnet.

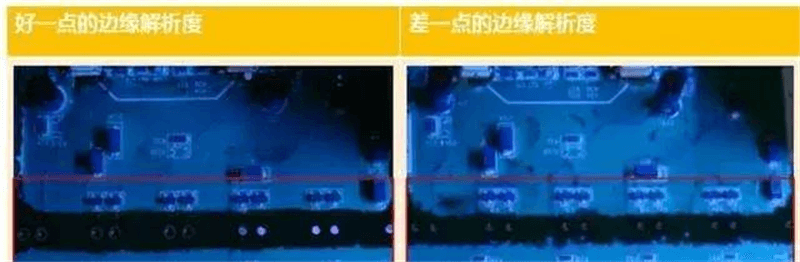

Kantenauflösung

Definition: Unter normalen Umständen ist der Sprühnebel aus der Linienkante nicht gerade und weist immer einen gewissen Grat auf. Die Breite des Grates wird als Kantenauflösung definiert. Wie unten gezeigt, ist die Größe von d der Wert der Kantenauflösung.

Hinweis: Je kleiner die Kantenauflösung, desto besser. Da die Anforderungen der Kunden jedoch unterschiedlich sind, muss die spezifische Kantenauflösung den Kundenanforderungen entsprechen.

Abbildung 11: Vergleich der Kantenauflösung

Gleichmäßigkeit

Der Klebstoff sollte eine gleichmäßige Schichtdicke aufweisen und das Produkt glatt und transparent bedecken. Der Schwerpunkt liegt auf der Gleichmäßigkeit der Klebstoffschicht auf der Oberfläche des Produkts. Die Schichtdicke muss gleich sein, damit keine Prozessprobleme auftreten: Risse, Schichtbildung, orangefarbene Linien, Verschmutzung, Kapillarerscheinungen oder Blasen.

Abbildung 12: Axial automatische AC-Serie automatische Beschichtungsmaschine Beschichtungseffekt, Gleichmäßigkeit ist sehr konsistent

3. Die Realisierung des Beschichtungsprozesses

Beschichtungsprozess

1 Vorbereiten

Bereiten Sie Produkte, Kleber und andere notwendige Gegenstände vor;

Bestimmen Sie den Standort des lokalen Schutzes;

Bestimmen Sie die wichtigsten Prozessdetails

2: Waschen

Die Reinigung sollte so schnell wie möglich nach dem Schweißen erfolgen, um zu verhindern, dass Schweißschmutz schwer zu entfernen ist.

Bestimmen Sie, ob der Hauptschadstoff polar oder unpolar ist, um das geeignete Reinigungsmittel auszuwählen.

Bei der Verwendung von alkoholischen Reinigungsmitteln müssen Sicherheitsaspekte beachtet werden: Es muss für eine gute Belüftung gesorgt werden und es müssen Regeln für den Kühl- und Trocknungsprozess nach dem Waschen eingehalten werden, um eine Verflüchtigung des Restlösungsmittels durch eine Explosion im Ofen zu verhindern.

Reinigung mit Wasser, mit alkalischer Reinigungsflüssigkeit (Emulsion) zum Abwaschen des Flussmittels und anschließendes Abspülen mit reinem Wasser zum Reinigen der Reinigungsflüssigkeit, um den Reinigungsstandards zu entsprechen;

3. Maskierungsschutz (wenn keine selektive Beschichtungsausrüstung verwendet wird), d. h. Maske;

Sollten Sie eine nicht klebende Folie wählen, wird das Papierband nicht übertragen;

Zum Schutz des IC sollte antistatisches Papierband verwendet werden.

Gemäß den Anforderungen der Zeichnungen für einige Geräte zum Abschirmschutz;

4. Entfeuchten

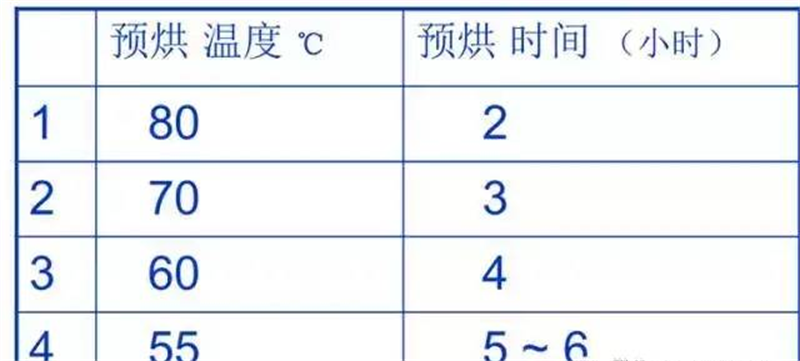

Nach der Reinigung muss die abgeschirmte PCBA (Komponente) vor der Beschichtung vorgetrocknet und entfeuchtet werden;

Bestimmen Sie die Temperatur/Zeit der Vortrocknung entsprechend der von der PCBA (Komponente) zugelassenen Temperatur.

PCBA (Komponente) kann die Temperatur/Zeit des Vortrocknungstisches bestimmen

5. Schicht

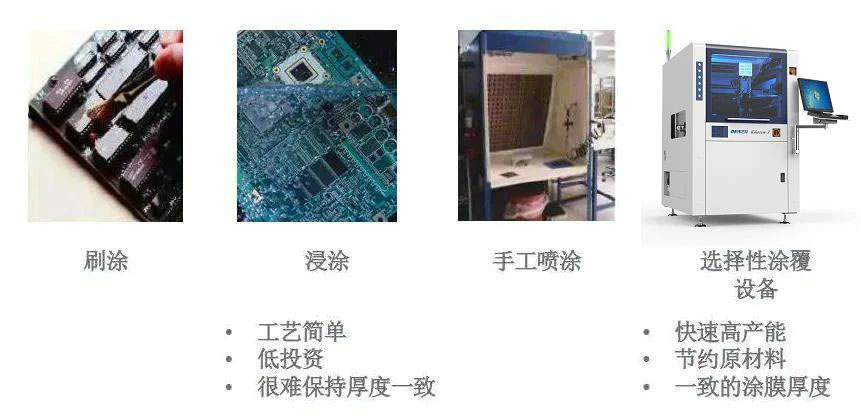

Der Prozess der Formbeschichtung hängt von den PCBA-Schutzanforderungen, der vorhandenen Prozessausrüstung und der vorhandenen technischen Reserve ab und wird normalerweise auf folgende Weise erreicht:

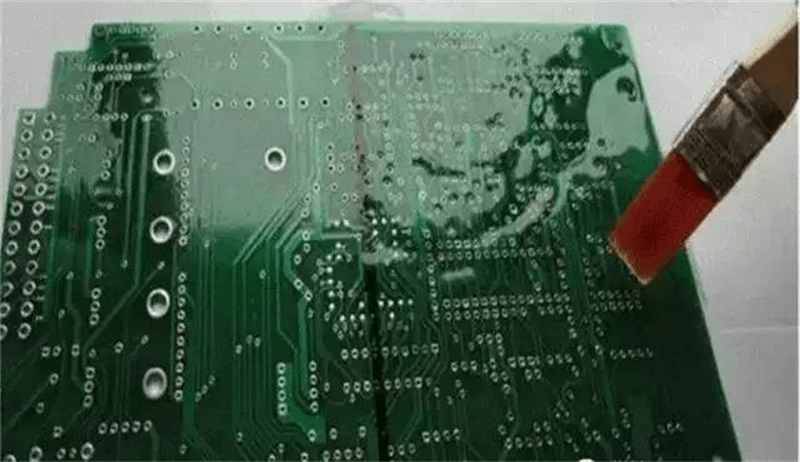

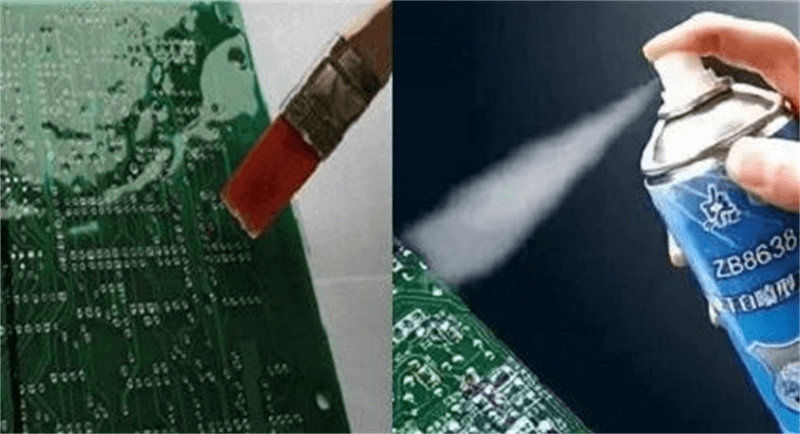

a. Mit der Hand bürsten

Abbildung 13: Handbürstenmethode

Das Bürstenbeschichten ist das am weitesten verbreitete Verfahren und eignet sich für die Kleinserienproduktion. Die PCBA-Struktur ist komplex und dicht und muss den Schutzanforderungen rauer Produkte entsprechen. Da das Bürstenbeschichten frei gesteuert werden kann, werden die Teile, die nicht lackiert werden dürfen, nicht verunreinigt.

Beim Streichen wird der geringste Materialverbrauch erreicht, was dem höheren Preis des Zweikomponentenlacks entspricht.

Der Lackierprozess stellt hohe Anforderungen an den Bediener. Vor dem Bau sollten die Zeichnungen und Beschichtungsanforderungen sorgfältig geprüft, die Namen der PCBA-Komponenten erkannt und die Teile, die nicht beschichtet werden dürfen, mit auffälligen Markierungen gekennzeichnet werden.

Um eine Kontamination zu vermeiden, dürfen die Bediener das gedruckte Plug-In zu keinem Zeitpunkt mit den Händen berühren.

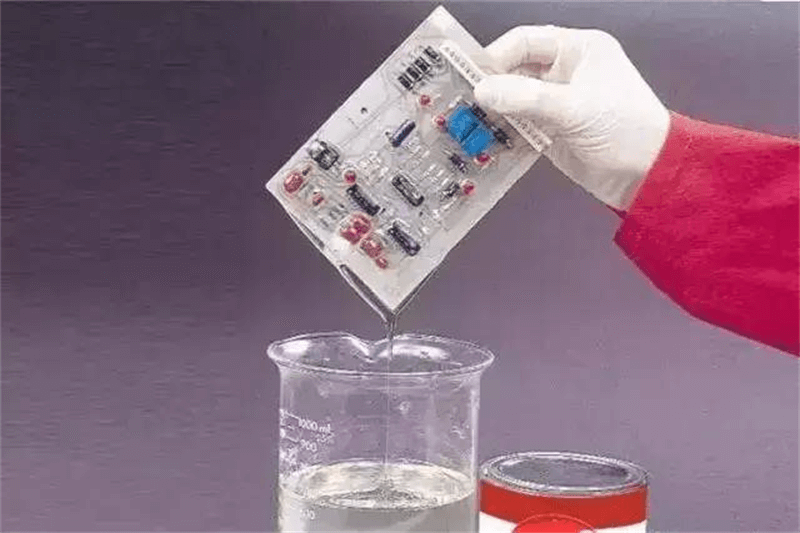

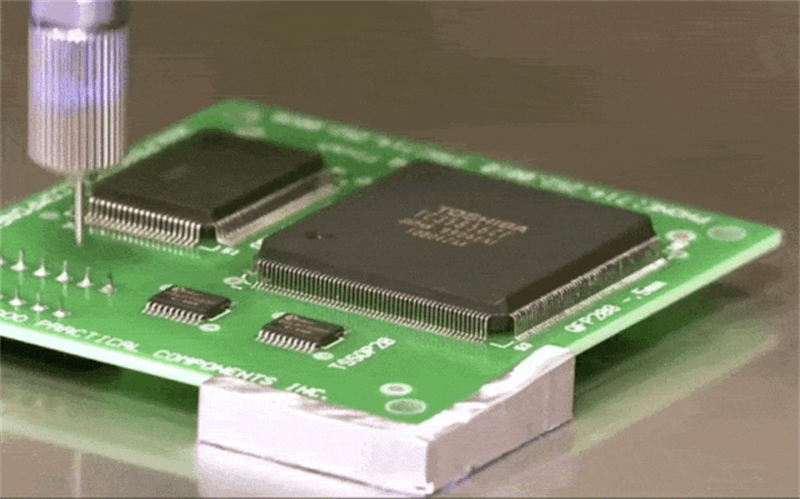

b. Von Hand eintauchen

Abbildung 14: Handtauchbeschichtungsverfahren

Das Tauchbeschichtungsverfahren liefert die besten Beschichtungsergebnisse. Eine gleichmäßige, durchgehende Beschichtung kann auf jeden Teil der Leiterplatte aufgetragen werden. Das Tauchbeschichtungsverfahren ist nicht geeignet für Leiterplatten mit einstellbaren Kondensatoren, Feinabstimmungsmagnetkernen, Potentiometern, becherförmigen Magnetkernen und einigen Teilen mit schlechter Abdichtung.

Wichtige Parameter des Tauchbeschichtungsprozesses:

Stellen Sie die entsprechende Viskosität ein;

Kontrollieren Sie die Geschwindigkeit, mit der die PCBA angehoben wird, um die Bildung von Blasen zu verhindern. Normalerweise nicht mehr als 1 Meter pro Sekunde;

c. Sprühen

Das Sprühen ist die am weitesten verbreitete und am einfachsten zu akzeptierende Prozessmethode und wird in die folgenden zwei Kategorien unterteilt:

① Manuelles Sprühen

Abbildung 15: Manuelles Sprühverfahren

Geeignet für komplexere Werkstücke, bei denen eine Massenproduktion nur schwer auf Automatisierungsgeräte angewiesen ist. Geeignet auch für Situationen mit einer Produktlinienvielfalt, jedoch weniger, und es kann auf speziellere Positionen gesprüht werden.

Hinweis zum manuellen Sprühen: Farbnebel verunreinigt einige Geräte, wie z. B. PCB-Stecker, IC-Sockel, einige empfindliche Kontakte und einige Erdungsteile. Bei diesen Teilen muss auf die Zuverlässigkeit des Schutzes geachtet werden. Ein weiterer Punkt ist, dass der Bediener den bedruckten Stecker zu keinem Zeitpunkt mit der Hand berühren sollte, um eine Kontamination der Steckerkontaktfläche zu vermeiden.

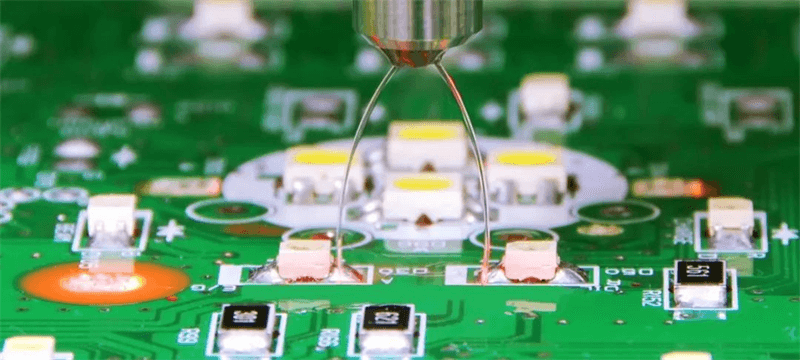

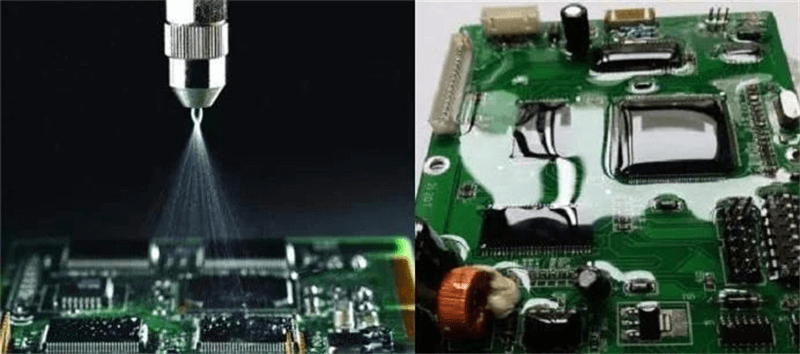

② Automatisches Sprühen

Es handelt sich in der Regel um automatisches Sprühen mit selektiven Beschichtungsanlagen. Geeignet für die Massenproduktion, gute Konsistenz, hohe Präzision, geringe Umweltbelastung. Mit der Modernisierung der Industrie, steigenden Arbeitskosten und strengen Umweltschutzanforderungen ersetzen automatische Sprühanlagen nach und nach andere Beschichtungsverfahren.

Mit den steigenden Automatisierungsanforderungen der Industrie 4.0 hat sich der Schwerpunkt der Branche von der Bereitstellung geeigneter Beschichtungsgeräte auf die Lösung des Problems des gesamten Beschichtungsprozesses verlagert. Automatische selektive Beschichtungsmaschine – präzise Beschichtung und keine Materialverschwendung, geeignet für große Beschichtungsmengen, am besten geeignet für große Mengen von drei Anti-Lack-Beschichtungen.

Vergleich vonautomatische BeschichtungsmaschineUndtraditionelles Beschichtungsverfahren

Traditionelle PCBA-Dreischicht-Lackierung:

1) Bürstenbeschichtung: Es gibt Blasen, Wellen, Bürstenhaarentfernung;

2) Schreiben: zu langsam, Präzision kann nicht kontrolliert werden;

3) Einweichen des gesamten Stücks: zu verschwenderische Farbe, langsame Geschwindigkeit;

4) Spritzpistole sprühen: zum Schutz der Vorrichtung, driften zu viel

Beschichtungsmaschine Beschichtung:

1) Die Sprühmenge, die Sprühposition und der Sprühbereich werden genau eingestellt, und es besteht keine Notwendigkeit, zusätzliche Personen zum Abwischen der Tafel nach dem Sprühen einzusetzen.

2) Einige Steckkomponenten mit großem Abstand vom Plattenrand können direkt lackiert werden, ohne die Vorrichtung zu installieren, wodurch das Platteninstallationspersonal eingespart wird.

3) Keine Gasverflüchtigung, um eine saubere Betriebsumgebung zu gewährleisten.

4) Für das gesamte Substrat sind keine Vorrichtungen zum Abdecken der Kohlenstofffolie erforderlich, wodurch die Möglichkeit einer Kollision ausgeschlossen wird.

5) Drei Anti-Farbbeschichtungen mit gleichmäßiger Dicke verbessern die Produktionseffizienz und Produktqualität erheblich und vermeiden Farbabfälle.

Die automatische Drei-Farben-Beschichtungsmaschine PCBA ist speziell für das Sprühen von intelligenten Drei-Farben-Sprühgeräten konzipiert. Da das zu sprühende Material und die aufgetragene Sprühflüssigkeit unterschiedlich sind, unterscheidet sich auch die Auswahl der Komponenten der Beschichtungsmaschine. Die Drei-Farben-Beschichtungsmaschine verwendet das neueste Computersteuerungsprogramm und kann die Drei-Achsen-Verbindung realisieren. Gleichzeitig ist sie mit einem Kamerapositionierungs- und -verfolgungssystem ausgestattet, sodass der Sprühbereich genau gesteuert werden kann.

Die Drei-Anti-Farb-Beschichtungsmaschine, auch bekannt als Drei-Anti-Farb-Klebemaschine, Drei-Anti-Farb-Sprühklebemaschine, Drei-Anti-Farb-Ölsprühmaschine, Drei-Anti-Farb-Sprühmaschine, dient speziell der Flüssigkeitskontrolle und bedeckt die PCB-Oberfläche mit einer Schicht aus Drei-Anti-Farben, beispielsweise durch Imprägnieren, Sprühen oder Spin-Coating-Verfahren, auf der PCB-Oberfläche mit einer Schicht aus Fotolack.

Die Lösung der neuen Ära der dreifachen Nachfrage nach Anti-Lack-Beschichtungen ist zu einem dringenden Problem in der Branche geworden. Die automatische Beschichtungsanlage, dargestellt durch eine präzise selektive Beschichtungsmaschine, bietet eine neue Betriebsweise.Präzise Beschichtung und keine Materialverschwendung, am besten geeignet für eine große Anzahl von drei Anti-Lack-Beschichtungen.

Beitragszeit: 08.07.2023