SMT-Kleber, auch bekannt als SMT-Kleber oder roter SMT-Kleber, ist üblicherweise eine rote (auch gelbe oder weiße) Paste, die gleichmäßig mit Härter, Pigment, Lösungsmittel und anderen Klebstoffen vermischt ist. Sie wird hauptsächlich zum Befestigen von Bauteilen auf Leiterplatten verwendet und im Allgemeinen durch Dispensieren oder Siebdruckverfahren auf Stahlblech aufgetragen. Nach dem Befestigen werden die Bauteile zum Erhitzen und Aushärten in einen Ofen oder Reflow-Ofen gegeben. Der Unterschied zu Lötpaste besteht darin, dass er nach dem Erhitzen aushärtet, sein Gefrierpunkt bei 150 °C liegt und er sich nach erneutem Erhitzen nicht auflöst. Das heißt, der Aushärtungsprozess des Pflasters ist irreversibel. Die Anwendungseffekte des SMT-Klebers variieren je nach den thermischen Aushärtungsbedingungen, dem verbundenen Objekt, der verwendeten Ausrüstung und der Betriebsumgebung. Der Klebstoff sollte entsprechend dem Leiterplattenbestückungsprozess (PCBA, PCA) ausgewählt werden.

Eigenschaften, Anwendung und Perspektiven von SMT-Patchkleber

SMT-Rotkleber ist eine Art Polymerverbindung, deren Hauptbestandteile das Basismaterial (d. h. das hauptsächliche hochmolekulare Material), Füllstoffe, Härter und andere Additive sind. SMT-Rotkleber weist Viskosität, Fließfähigkeit, Temperatureigenschaften und Benetzungseigenschaften auf. Aufgrund dieser Eigenschaften des Rotklebers wird er in der Produktion verwendet, um die Teile fest auf der Oberfläche der Leiterplatte zu haften und ein Herunterfallen zu verhindern. Daher ist der Patchkleber ein reiner Verbrauch nicht unbedingt notwendiger Prozessprodukte. Mit der kontinuierlichen Verbesserung von PCA-Design und -Prozess wurden nun Durchgangsloch-Reflow- und doppelseitiges Reflow-Schweißen realisiert, und der PCA-Montageprozess mit Patchkleber wird immer seltener.

Der Zweck der Verwendung von SMT-Kleber

① Verhindern Sie, dass Komponenten beim Wellenlöten (Wellenlötverfahren) herunterfallen. Beim Wellenlöten werden die Komponenten auf der Leiterplatte fixiert, um zu verhindern, dass die Komponenten herunterfallen, wenn die Leiterplatte durch die Lötnut läuft.

2. Verhindern Sie, dass die andere Seite der Komponenten beim Reflow-Schweißen (doppelseitiges Reflow-Schweißverfahren) abfällt. Um beim doppelseitigen Reflow-Schweißverfahren zu verhindern, dass die großen Geräte auf der Lötseite aufgrund der Hitzeschmelze des Lots abfallen, sollte der SMT-Patchkleber hergestellt werden.

③ Verhindert das Verschieben und Stehen von Bauteilen (Reflow-Schweißverfahren, Vorbeschichtungsverfahren). Wird bei Reflow-Schweißverfahren und Vorbeschichtungsverfahren verwendet, um ein Verschieben und Stehenbleiben von Bauteilen während der Montage zu verhindern.

④ Markieren (Wellenlöten, Reflow-Schweißen, Vorbeschichten). Darüber hinaus wird beim chargenweisen Austausch von Leiterplatten und Bauteilen Patchkleber zur Markierung verwendet.

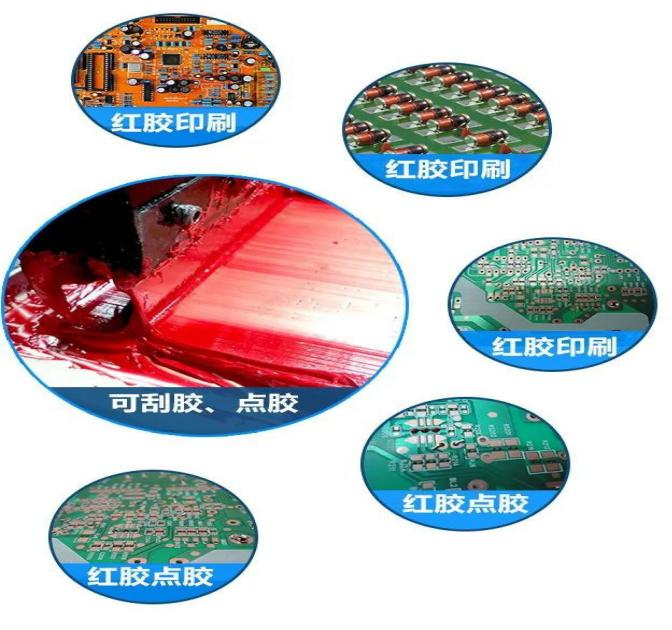

SMT-Kleber werden nach der Art der Verwendung klassifiziert

a) Abstreifmethode: Die Größenbestimmung erfolgt durch Drucken und Abstreifen des Stahlgewebes. Diese Methode ist die am weitesten verbreitete und kann direkt auf der Lötpastenpresse angewendet werden. Die Löcher des Stahlgewebes sollten je nach Teiletyp, Substrateigenschaften, Dicke sowie Größe und Form der Löcher bestimmt werden. Die Vorteile sind hohe Geschwindigkeit, hohe Effizienz und niedrige Kosten.

b) Dosierverfahren: Der Klebstoff wird mithilfe eines Dosiergeräts auf die Leiterplatte aufgetragen. Dafür ist ein spezielles Dosiergerät erforderlich, das hohe Kosten verursacht. Das Dosiergerät verwendet Druckluft und bringt den roten Klebstoff mithilfe eines speziellen Dosierkopfes auf das Substrat auf. Größe, Menge und Zeit des Klebepunkts sowie der Durchmesser des Druckschlauchs können gesteuert werden. Das Dosiergerät ist flexibel einsetzbar. Für verschiedene Teile können unterschiedliche Dosierköpfe verwendet und Parameter sowie Form und Menge des Klebepunkts angepasst werden. Die Vorteile sind Komfort, Flexibilität und Stabilität. Nachteile sind leichtes Drahtziehen und Blasenbildung. Um diese Nachteile zu minimieren, können Betriebsparameter wie Geschwindigkeit, Zeit, Luftdruck und Temperatur angepasst werden.

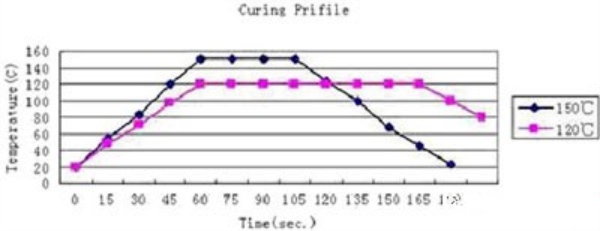

Typische Aushärtungsbedingungen für SMT-Patch-Kleber

| Aushärtungstemperatur | Aushärtezeit |

| 100℃ | 5 Minuten |

| 120℃ | 150 Sekunden |

| 150℃ | 60 Sekunden |

Notiz:

1. Je höher die Aushärtungstemperatur und je länger die Aushärtungszeit, desto stärker die Bindungsstärke.

2. Da sich die Temperatur des Flickenklebers mit der Größe der Substratteile und der Montageposition ändert, empfehlen wir, die am besten geeigneten Aushärtungsbedingungen zu finden.

Lagerung von SMT-Patches

Es kann 7 Tage bei Raumtemperatur, mehr als 6 Monate bei weniger als 5 °C und mehr als 30 Tage bei 5 ~ 25 °C gelagert werden.

SMT-Klebemanagement

Da die Viskosität, Fließfähigkeit, Benetzbarkeit und andere Eigenschaften von SMT-Patch-Rotkleber von der Temperatur beeinflusst werden, muss für SMT-Patch-Rotkleber eine bestimmte Verwendungsbedingung und eine standardisierte Handhabung eingehalten werden.

1) Roter Kleber sollte eine bestimmte Fließzahl haben, je nach Anzahl der Zuführungen, Datum, Typ und Nummer.

2) Roter Kleber sollte im Kühlschrank bei 2 bis 8 °C gelagert werden, um zu verhindern, dass die Eigenschaften durch Temperaturschwankungen beeinträchtigt werden.

3) Der rote Kleber muss 4 Stunden lang bei Raumtemperatur erwärmt werden, und zwar in der Reihenfolge der Verwendung nach dem First-In-First-Out-Prinzip.

4) Für den Dosiervorgang sollte der rote Kleber des Schlauchs aufgetaut werden, und der nicht verbrauchte rote Kleber sollte zur Aufbewahrung wieder in den Kühlschrank gelegt werden, und der alte Kleber und der neue Kleber dürfen nicht vermischt werden.

5) Um das Rücktemperatur-Aufzeichnungsformular, die Rücktemperaturperson und die Rücktemperaturzeit genau auszufüllen, muss der Benutzer vor der Verwendung die Fertigstellung der Rücktemperatur bestätigen. Im Allgemeinen kann roter Kleber nicht abgelaufen verwendet werden.

Prozesseigenschaften von SMT-Patchkleber

Verbindungsfestigkeit: SMT-Kleber muss eine hohe Verbindungsfestigkeit aufweisen, damit er sich nach dem Aushärten auch bei der Schmelztemperatur des Lotes nicht ablöst.

Punktbeschichtung: Derzeit erfolgt die Verteilung von Leiterplatten meist durch Punktbeschichtung, daher muss der Klebstoff die folgenden Eigenschaften aufweisen:

① Anpassung an verschiedene Montageprozesse

Einfache Einstellung der Versorgung der einzelnen Komponenten

③ Einfache Anpassung zum Austausch der Komponentenvarianten

④ Stabile Punktbeschichtungsmenge

Anpassung an Hochgeschwindigkeitsmaschinen: Der heute verwendete Patch-Kleber muss den hohen Geschwindigkeiten der Spot-Beschichtung und der Hochgeschwindigkeits-Patch-Maschine gerecht werden, genauer gesagt, Hochgeschwindigkeits-Spot-Beschichtung ohne Drahtziehen und Hochgeschwindigkeitsmontage. Im Übertragungsprozess der Leiterplatte muss der Klebstoff sicherstellen, dass sich die Komponenten nicht bewegen.

Drahtziehen, Zusammenfallen: Sobald der Patchkleber am Pad haftet, können die Komponenten keine elektrische Verbindung mit der Leiterplatte herstellen. Daher darf der Patchkleber während des Beschichtens kein Drahtziehen und nach dem Beschichten nicht zusammenfallen, um das Pad nicht zu verunreinigen.

Aushärtung bei niedrigen Temperaturen: Beim Aushärten müssen die mit Wellenbergschweißen verschweißten hitzebeständigen Steckkomponenten auch den Reflow-Schweißofen durchlaufen, daher müssen die Aushärtungsbedingungen niedrige Temperaturen und eine kurze Zeit einhalten.

Selbstjustierung: Beim Reflow-Schweißen und Vorbeschichten wird der Patch-Kleber ausgehärtet und fixiert, bevor das Lot schmilzt. Dadurch wird verhindert, dass das Bauteil in das Lot einsinkt und sich selbst justiert. Als Reaktion darauf haben Hersteller einen selbstjustierenden Patch entwickelt.

Häufige Probleme, Defekte und Analyse von SMT-Klebstoffen

Unterschub

Die erforderliche Schubkraft des 0603-Kondensators beträgt 1,0 kg, der Widerstand beträgt 1,5 kg, die Schubkraft des 0805-Kondensators beträgt 1,5 kg, der Widerstand beträgt 2,0 kg, was den oben genannten Schub nicht erreichen kann, was darauf hinweist, dass die Kraft nicht ausreicht.

Im Allgemeinen sind dies die folgenden Gründe:

1, die Menge an Klebstoff reicht nicht aus.

2, das Kolloid ist nicht 100 % ausgehärtet.

3. Leiterplatte oder Komponenten sind verunreinigt.

4. Das Kolloid selbst ist spröde und weist keine Festigkeit auf.

Thixotrope Instabilität

Um den Klebstoff einer 30-ml-Spritze zu verbrauchen, muss dieser zehntausende Male mit Luftdruck beaufschlagt werden. Daher muss der Patch-Kleber selbst eine ausgezeichnete Thixotropie aufweisen, da sonst die Klebestelle instabil wird. Zu wenig Klebstoff führt zu unzureichender Festigkeit und führt dazu, dass die Komponenten beim Wellenlöten abfallen. Ist die Klebstoffmenge hingegen zu groß, bleiben insbesondere kleine Komponenten leicht am Pad haften und verhindern so die Herstellung elektrischer Verbindungen.

Unzureichender Kleber oder undichte Stelle

Gründe und Gegenmaßnahmen:

1. Die Druckplatte wird nicht regelmäßig gereinigt, sie sollte alle 8 Stunden mit Ethanol gereinigt werden.

2, das Kolloid weist Verunreinigungen auf.

3. Die Öffnung der Maschenplatte ist unangemessen klein oder der Dosierdruck ist zu gering, die Konstruktion weist unzureichenden Klebstoff auf.

4, es gibt Blasen im Kolloid.

5. Wenn der Dosierkopf verstopft ist, sollte die Dosierdüse sofort gereinigt werden.

6. Die Vorheiztemperatur des Dosierkopfes reicht nicht aus. Die Temperatur des Dosierkopfes sollte auf 38 °C eingestellt werden.

Drahtziehen

Beim sogenannten Drahtziehen wird der Flickenkleber beim Auftragen nicht gebrochen, sondern filamentartig in Richtung des Auftragskopfes verbunden. Es entstehen mehr Drähte, und der Flickenkleber bedeckt das bedruckte Pad, was zu einer schlechten Schweißung führt. Besonders bei größeren Abmessungen tritt dieses Phänomen häufiger bei der Punktbeschichtung auf. Das Ziehen des Flickenklebers wird hauptsächlich durch die Zieheigenschaften seines Hauptbestandteils Harz und die Einstellung der Punktbeschichtungsbedingungen beeinflusst.

1. Erhöhen Sie den Dosierhub und verringern Sie die Bewegungsgeschwindigkeit. Dadurch verringert sich jedoch Ihr Produktionstakt.

2. Je niedriger die Viskosität und je höher die Thixotropie des Materials, desto geringer die Tendenz zum Ziehen. Wählen Sie daher einen solchen Flickenkleber.

3. Die Temperatur des Thermostats ist etwas höher, was zur Anpassung an niedrigviskosen, hochthixotropen Patchkleber führt. Berücksichtigen Sie dann auch die Lagerzeit des Patchklebers und den Druck des Dosierkopfes.

Höhlenforschung

Die Fließfähigkeit des Flickens führt zum Kollabieren. Ein häufiges Problem des Kollabierens besteht darin, dass zu langes Platzieren nach der Punktbeschichtung ebenfalls zum Kollabieren führt. Wenn der Flickenkleber bis zum Pad der Leiterplatte reicht, führt dies zu schlechter Schweißung. Bei Bauteilen mit relativ hohen Pins berührt der Flickenkleber nicht den Hauptkörper des Bauteils, was zu unzureichender Haftung führt. Daher ist die Kollabierungsrate des leicht kollabierenden Flickenklebers schwer vorherzusagen und daher auch die anfängliche Einstellung der Punktbeschichtungsmenge schwierig. In Anbetracht dessen müssen wir solche wählen, die nicht leicht kollabieren, d. h. Flicken mit relativ viel Schüttellösung. Um ein Kollabieren zu vermeiden, das durch zu langes Platzieren nach der Punktbeschichtung verursacht wird, können wir nach der Punktbeschichtung eine kurze Zeit verwenden, um den Flickenkleber fertigzustellen und ein Aushärten zu verhindern.

Komponentenversatz

Der Bauteilversatz ist ein unerwünschtes Phänomen, das bei Hochgeschwindigkeits-SMT-Maschinen leicht auftreten kann. Die Hauptgründe dafür sind:

1. Wird die Leiterplatte durch die Hochgeschwindigkeitsbewegung in XY-Richtung versetzt, ist der Bereich der Klebebeschichtung kleiner Komponenten anfällig für dieses Phänomen. Der Grund dafür liegt darin, dass die Haftung nicht dadurch verursacht wird.

2. Die Klebstoffmenge unter den Komponenten ist inkonsistent (z. B.: die beiden Klebstoffpunkte unter dem IC, ein Klebstoffpunkt ist groß und ein Klebstoffpunkt ist klein), die Klebstoffstärke ist beim Erhitzen und Aushärten unausgewogen und das Ende mit weniger Klebstoff kann leicht versetzt werden.

Überwellenlöten von Teilen

Die Gründe sind vielschichtig:

1. Die Klebekraft des Pflasters reicht nicht aus.

2. Es wurde vor dem Wellenlöten beeinflusst.

3. Auf einigen Komponenten befinden sich mehr Rückstände.

4, das Kolloid ist nicht beständig gegen hohe Temperaturen

Patch-Klebermischung

Die chemische Zusammensetzung des Flickenklebers verschiedener Hersteller unterscheidet sich erheblich. Bei gemischter Verwendung treten leicht viele Nachteile auf: 1. Schwierigkeiten beim Aushärten; 2. Die Klebeleistung ist nicht ausreichend; 3. Probleme beim Wellenlöten.

Die Lösung lautet: Reinigen Sie das Siebbrett, den Schaber, die Dosiervorrichtung und andere Teile, die leicht zu Vermischungen führen können, gründlich und vermeiden Sie das Mischen von Flickenklebern verschiedener Marken.

Beitragszeit: 05.07.2023