Generell lassen sich kleine Fehler bei der Entwicklung, Produktion und Nutzung von Halbleiterbauelementen kaum vermeiden. Mit der kontinuierlichen Verbesserung der Produktqualitätsanforderungen gewinnt die Fehleranalyse zunehmend an Bedeutung. Durch die Analyse spezifischer fehlerhafter Chips können Schaltungsentwickler Fehler im Gerätedesign, nicht übereinstimmende Prozessparameter, ein unangemessenes Design der Peripherieschaltung oder durch Probleme verursachte Fehlfunktionen erkennen. Die Notwendigkeit einer Fehleranalyse von Halbleiterbauelementen zeigt sich vor allem in folgenden Aspekten:

(1) Die Fehleranalyse ist ein notwendiges Mittel zur Bestimmung des Fehlermechanismus des Gerätechips.

(2) Die Fehleranalyse liefert die notwendigen Grundlagen und Informationen für eine wirksame Fehlerdiagnose.

(3) Die Fehleranalyse liefert den Konstrukteuren die notwendigen Rückkopplungsinformationen, um das Chipdesign kontinuierlich zu verbessern oder zu reparieren und es im Einklang mit der Designspezifikation sinnvoller zu gestalten.

(4) Eine Fehleranalyse kann eine notwendige Ergänzung für Produktionstests darstellen und die notwendige Informationsgrundlage für die Optimierung des Verifizierungstestprozesses liefern.

Zur Fehleranalyse von Halbleiterdioden, Audionen oder integrierten Schaltkreisen sollten zunächst die elektrischen Parameter geprüft werden. Nach der optischen Inspektion unter dem Mikroskop sollte die Verpackung entfernt werden. Unter Beibehaltung der Chipfunktion sollten die internen und externen Anschlüsse, Verbindungspunkte und die Oberfläche des Chips so weit wie möglich erhalten bleiben, um den nächsten Analyseschritt vorzubereiten.

Die Analyse erfolgt mittels Rasterelektronenmikroskopie und Energiespektrum: Dazu gehören die Beobachtung der mikroskopischen Morphologie, die Suche nach Fehlerstellen, die Beobachtung und Lokalisierung von Defektstellen, die genaue Messung der mikroskopischen Geometriegröße des Geräts und der Potenzialverteilung auf rauen Oberflächen sowie die logische Beurteilung digitaler Gate-Schaltungen (mit der Methode des Spannungskontrastbildes). Die Analyse erfolgt mittels Energiespektrometer oder Spektrometer und umfasst: Analyse der mikroskopischen Elementzusammensetzung, Materialstruktur oder Schadstoffanalyse.

01. Oberflächendefekte und Verbrennungen von Halbleiterbauelementen

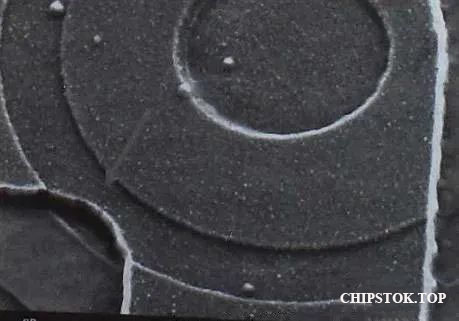

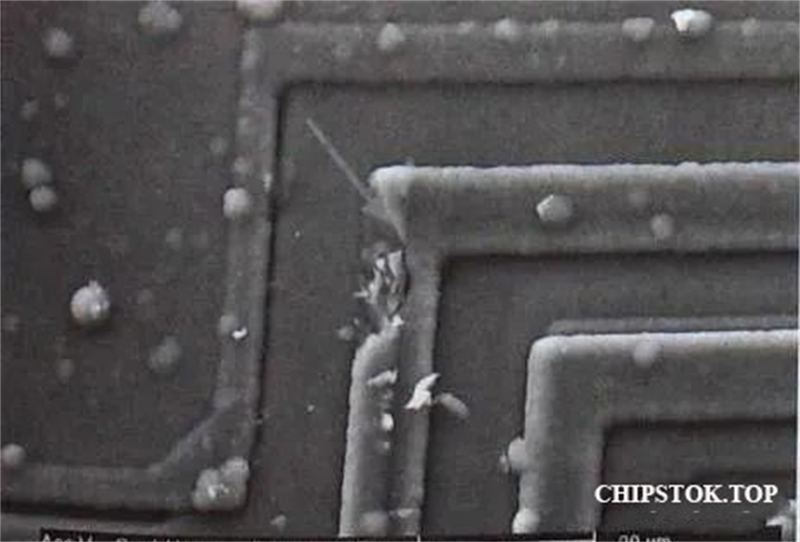

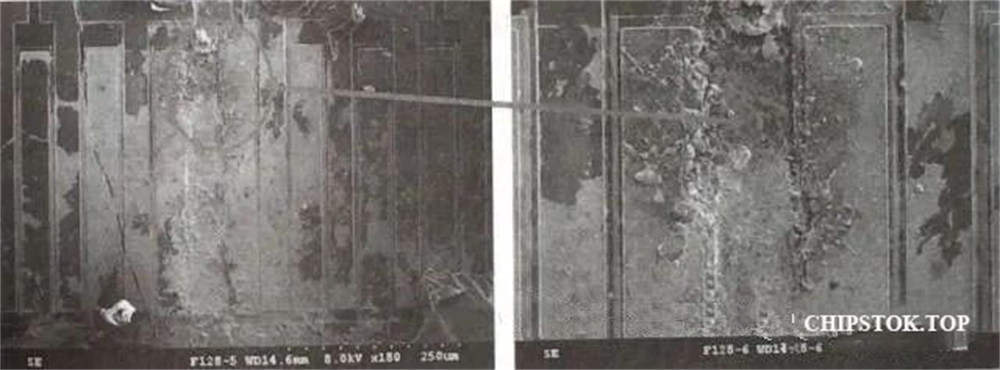

Oberflächendefekte und Durchbrennen von Halbleiterbauelementen sind beides häufige Fehlerarten, wie in Abbildung 1 gezeigt, bei der es sich um einen Defekt der gereinigten Schicht des integrierten Schaltkreises handelt.

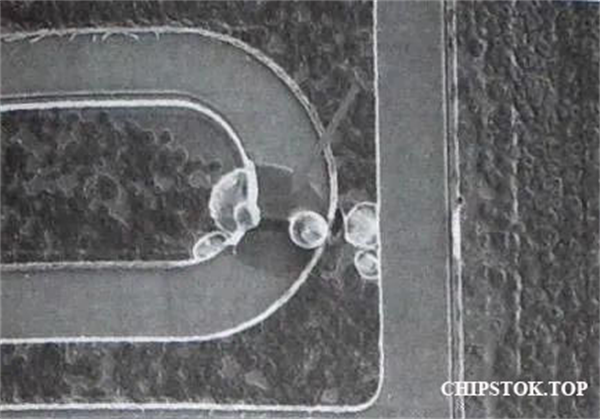

Abbildung 2 zeigt den Oberflächendefekt der metallisierten Schicht des integrierten Schaltkreises.

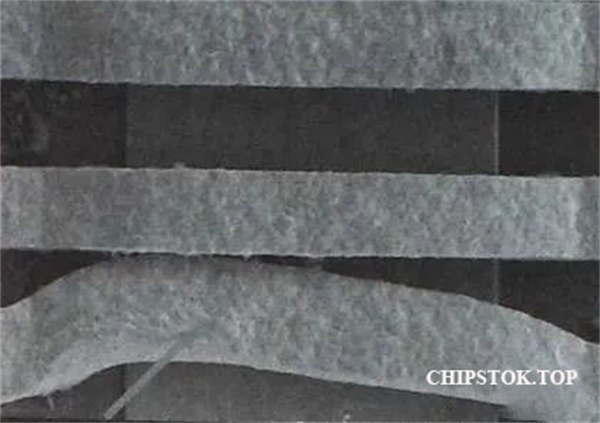

Abbildung 3 zeigt den Durchbruchkanal zwischen den beiden Metallstreifen des integrierten Schaltkreises.

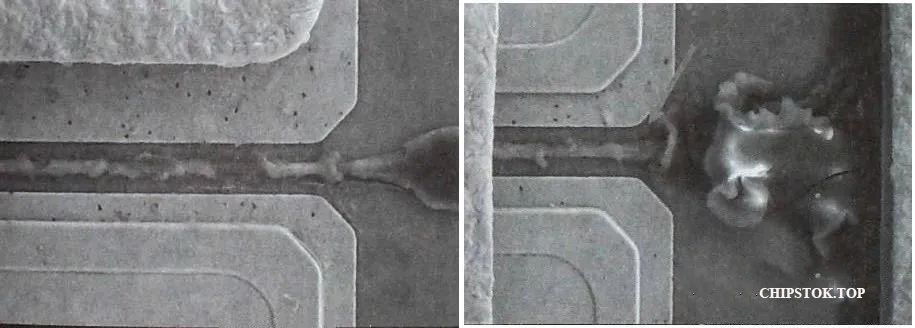

Abbildung 4 zeigt den Zusammenbruch des Metallstreifens und die Schrägverformung an der Luftbrücke im Mikrowellengerät.

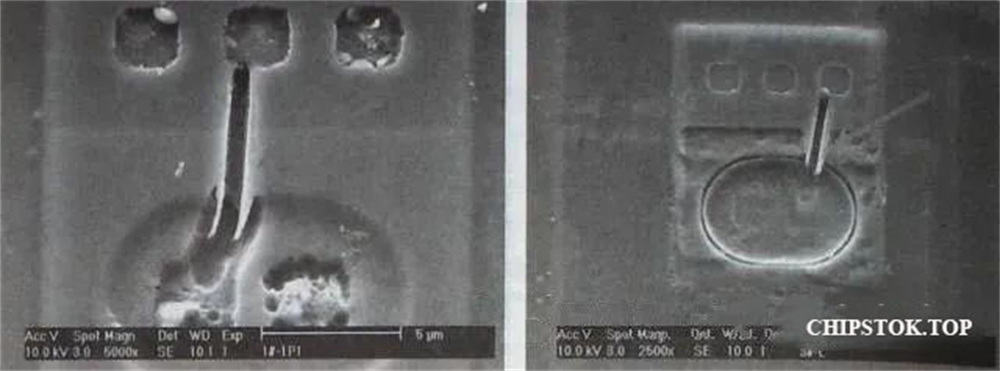

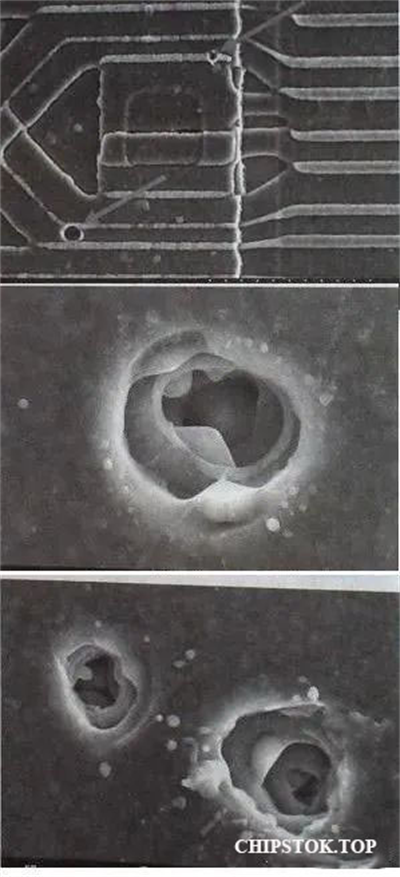

Abbildung 5 zeigt den Gitterdurchbruch der Mikrowellenröhre.

Abbildung 6 zeigt die mechanische Beschädigung des integrierten elektrischen Metalldrahts.

Abbildung 7 zeigt die Öffnung und den Defekt des Mesadiodenchips.

Abbildung 8 zeigt den Durchbruch der Schutzdiode am Eingang der integrierten Schaltung.

Abbildung 9 zeigt, dass die Oberfläche des integrierten Schaltkreischips durch mechanische Einwirkung beschädigt wird.

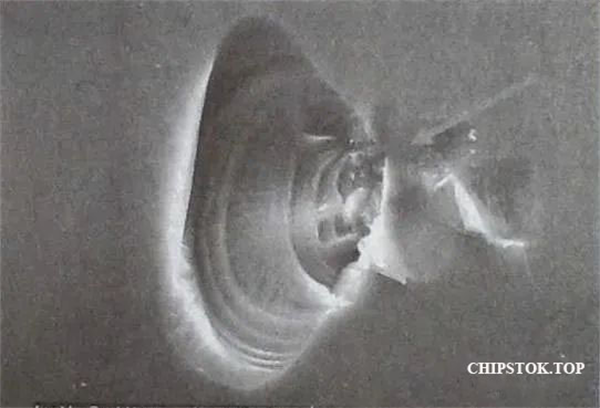

Abbildung 10 zeigt das teilweise Durchbrennen des integrierten Schaltkreischips.

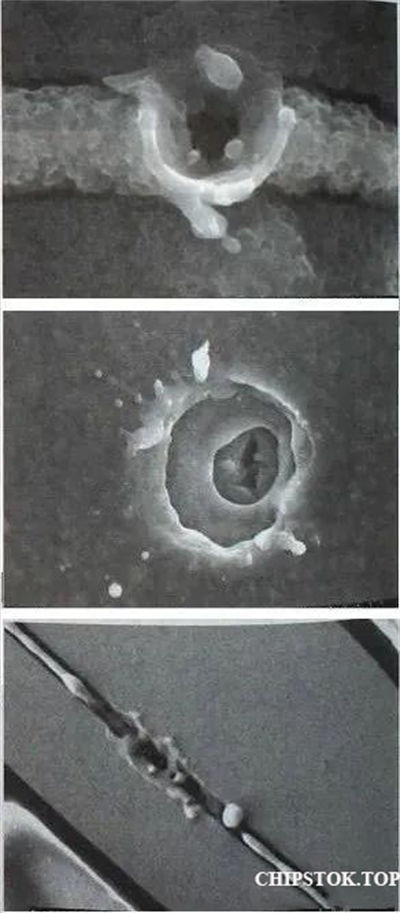

Abbildung 11 zeigt, dass der Diodenchip beschädigt und stark verbrannt war und die Bruchstellen in einen schmelzenden Zustand übergingen.

Abbildung 12 zeigt den verbrannten Chip der Mikrowellen-Leistungsröhre aus Galliumnitrid. Der verbrannte Punkt weist einen geschmolzenen Sputterzustand auf.

02. Elektrostatischer Durchschlag

Halbleiterbauelemente sind von der Herstellung, Verpackung und dem Transport bis hin zum Bestücken, Schweißen, der maschinellen Montage und anderen Prozessen auf der Leiterplatte der Gefahr statischer Elektrizität ausgesetzt. Dabei kommt es beim Transport zu Beschädigungen durch häufige Bewegungen und die leichte Einwirkung der von der Außenwelt erzeugten statischen Elektrizität. Daher sollte dem elektrostatischen Schutz während der Übertragung und des Transports besondere Aufmerksamkeit gewidmet werden, um Verluste zu reduzieren.

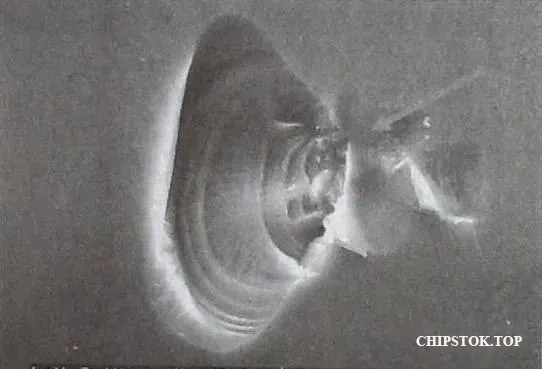

Halbleiterbauelemente mit unipolaren MOS-Röhren und integrierten MOS-Schaltkreisen reagieren besonders empfindlich auf statische Elektrizität. Insbesondere MOS-Röhren können aufgrund ihres hohen Eingangswiderstands und der sehr geringen Kapazität der Gate-Source-Elektrode sehr leicht durch externe elektromagnetische Felder oder elektrostatische Induktion aufgeladen werden. Aufgrund der elektrostatischen Aufladung ist es außerdem schwierig, die Ladung rechtzeitig zu entladen. Daher kann die Ansammlung statischer Elektrizität leicht zu einem sofortigen Ausfall des Bauelements führen. Der elektrostatische Durchschlag ist hauptsächlich ein elektrischer Durchschlag, d. h. die dünne Oxidschicht des Gitters wird zerstört, wodurch ein Nadelstich entsteht, der den Abstand zwischen Gitter und Source oder zwischen Gitter und Drain kurzschließt.

Und im Vergleich zu MOS-Röhren ist die antistatische Durchbruchsfestigkeit von integrierten MOS-Schaltkreisen etwas besser, da der Eingangsanschluss des integrierten MOS-Schaltkreises mit einer Schutzdiode ausgestattet ist. Sobald eine große elektrostatische Spannung oder Stoßspannung anliegt, können die meisten Schutzdioden auf Masse geschaltet werden. Wenn jedoch die Spannung zu hoch oder der momentane Verstärkungsstrom zu groß ist, lösen die Schutzdioden manchmal von selbst aus, wie in Abbildung 8 dargestellt.

Die in Abbildung 13 gezeigten Bilder stellen die elektrostatische Durchbruchtopographie eines integrierten MOS-Schaltkreises dar. Der Durchbruchpunkt ist klein und tief und stellt einen geschmolzenen Sputterzustand dar.

Abbildung 14 zeigt das Erscheinungsbild eines elektrostatischen Durchschlags des Magnetkopfs einer Computerfestplatte.

Beitragszeit: 08.07.2023