Die Verdichtung von mehrschichtigen Leiterplatten erfolgt sequenziell. Die Basis der Schichtung bildet ein Stück Kupferfolie mit einer daraufliegenden Prepreg-Schicht. Die Anzahl der Prepreg-Schichten variiert je nach Betriebsanforderungen. Der innere Kern wird auf einer Prepreg-Billet-Schicht abgelegt und anschließend mit einer weiteren Prepreg-Billet-Schicht gefüllt, die mit Kupferfolie bedeckt ist. So entsteht ein Laminat der mehrschichtigen Leiterplatte. Stapeln Sie identische Laminate übereinander. Nach dem Hinzufügen der letzten Folie entsteht ein fertiger Stapel, der als „Buch“ bezeichnet wird, und jeder Stapel wird als „Kapitel“ bezeichnet.

Sobald das Buch fertig ist, wird es in eine hydraulische Presse gegeben. Die hydraulische Presse wird erhitzt und übt hohen Druck und Unterdruck auf das Buch aus. Dieser Vorgang wird Aushärten genannt, da er den Kontakt zwischen den Laminaten untereinander verhindert und das Harz-Prepreg mit Kern und Folie verschmelzen lässt. Anschließend werden die Komponenten entnommen und bei Raumtemperatur abgekühlt, damit sich das Harz setzen kann. Damit ist die Herstellung der Kupfer-Multilayer-Leiterplatte abgeschlossen.

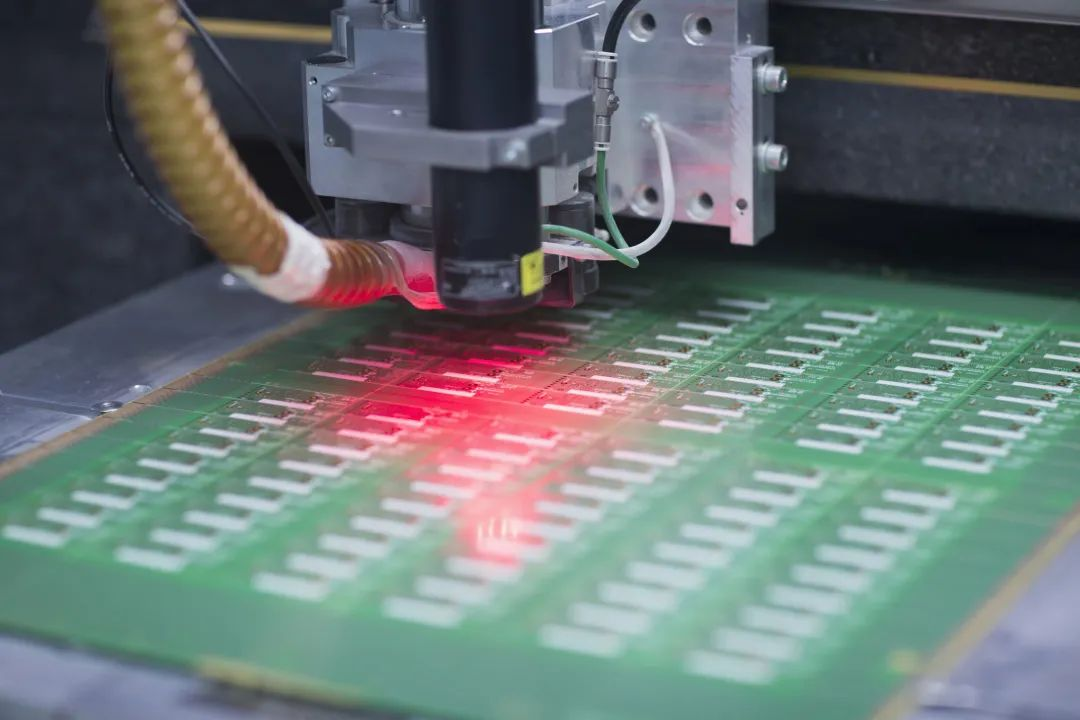

Nachdem die verschiedenen Rohmaterialplatten entsprechend der angegebenen Größe zugeschnitten wurden, wird die unterschiedliche Plattenanzahl entsprechend der Plattendicke ausgewählt, um die Platte zu bilden. Die laminierte Platte wird entsprechend der Prozessreihenfolge in die Presseinheit eingebaut. Schieben Sie die Presseinheit zum Pressen und Formen in die Laminiermaschine.

5 Stufen der Temperaturregelung

(a) Vorheizphase: Die Temperatur liegt zwischen Raumtemperatur und der Anfangstemperatur der Oberflächenhärtungsreaktion, während das Harz der Kernschicht erhitzt wird, ein Teil der flüchtigen Bestandteile entweicht und der Druck 1/3 bis 1/2 des Gesamtdrucks beträgt.

(b) Isolationsphase: Das Oberflächenharz härtet mit einer niedrigeren Reaktionsgeschwindigkeit aus. Das Kernharz wird gleichmäßig erhitzt und geschmolzen, und die Grenzflächen der Harzschichten beginnen miteinander zu verschmelzen.

(c) Heizphase: Von der Starttemperatur der Aushärtung bis zur während des Pressens angegebenen Höchsttemperatur darf die Heizgeschwindigkeit nicht zu hoch sein, da sonst die Aushärtungsgeschwindigkeit der Oberflächenschicht zu hoch ist und diese nicht gut mit dem Harz der Kernschicht integriert werden kann, was zur Schichtung oder Rissbildung des fertigen Produkts führen kann.

(d) Konstanttemperaturphase: Wenn die Temperatur den höchsten Wert erreicht, wird eine konstante Phase aufrechterhalten. Die Aufgabe dieser Phase besteht darin, sicherzustellen, dass das Harz der Oberflächenschicht vollständig ausgehärtet ist, das Harz der Kernschicht gleichmäßig plastifiziert wird und die Schmelzverbindung zwischen den Materialschichten sichergestellt wird, um unter Druck ein gleichmäßig dichtes Ganzes zu bilden und dann die beste Leistung des fertigen Produkts zu erzielen.

(e) Abkühlphase: Wenn das Harz der mittleren Oberflächenschicht der Platte vollständig ausgehärtet und mit dem Harz der Kernschicht verbunden ist, kann es abgekühlt werden. Die Abkühlung erfolgt durch Einleiten von Kühlwasser in die Heizplatte der Presse, die auch auf natürliche Weise gekühlt werden kann. Diese Phase sollte unter Aufrechterhaltung des angegebenen Drucks und unter Kontrolle der entsprechenden Abkühlrate durchgeführt werden. Wenn die Plattentemperatur unter die entsprechende Temperatur fällt, kann der Druck abgelassen werden.

Beitragszeit: 07.03.2024