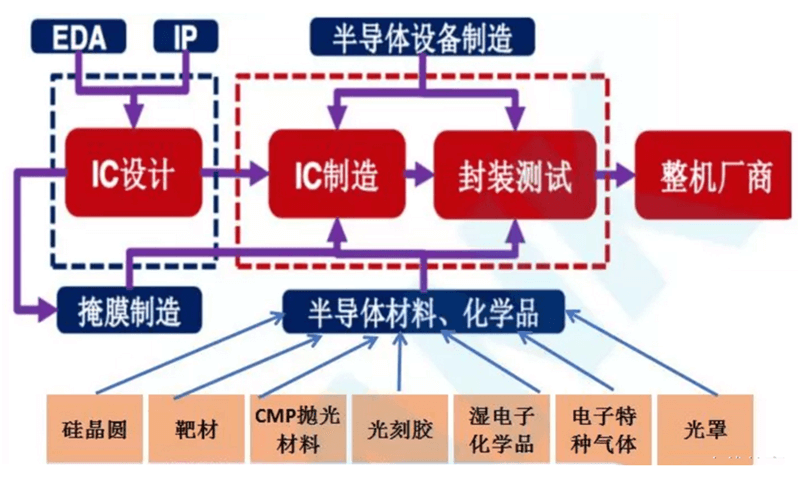

Aus professioneller Sicht ist der Produktionsprozess eines Chips äußerst kompliziert und langwierig. In der gesamten industriellen Kette von ICs gliedert er sich jedoch hauptsächlich in vier Teile: IC-Design → IC-Herstellung → Verpackung → Test.

Chip-Herstellungsprozess:

1. Chipdesign

Der Chip ist ein Produkt mit geringem Volumen, aber extrem hoher Präzision. Bei der Herstellung eines Chips steht das Design an erster Stelle. Das Design erfordert die Unterstützung des Chipdesigns des für die Verarbeitung erforderlichen Chipdesigns mithilfe des EDA-Tools und einiger IP-Kerne.

Chip-Herstellungsprozess:

1. Chipdesign

Der Chip ist ein Produkt mit geringem Volumen, aber extrem hoher Präzision. Bei der Herstellung eines Chips steht das Design an erster Stelle. Das Design erfordert die Unterstützung des Chipdesigns des für die Verarbeitung erforderlichen Chipdesigns mithilfe des EDA-Tools und einiger IP-Kerne.

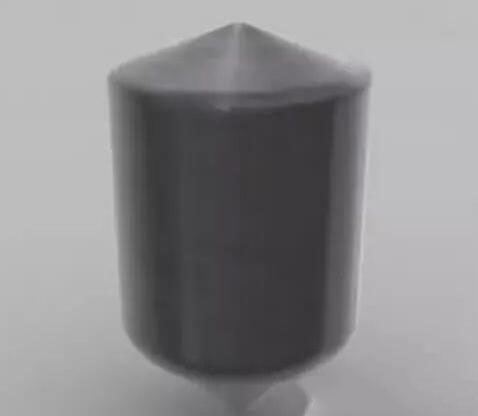

3. Silikon-Lifting

Nach der Trennung des Siliziums werden die restlichen Materialien entsorgt. Reines Silizium hat nach mehreren Schritten die Qualität für die Halbleiterherstellung erreicht. Dies ist das sogenannte elektronische Silizium.

4. Silizium-Gussblöcke

Nach der Reinigung sollte das Silizium zu Siliziumbarren gegossen werden. Ein Einkristall aus Silizium in Elektronikqualität wiegt nach dem Gießen zu einem Barren etwa 100 kg und die Reinheit des Siliziums erreicht 99,9999 %.

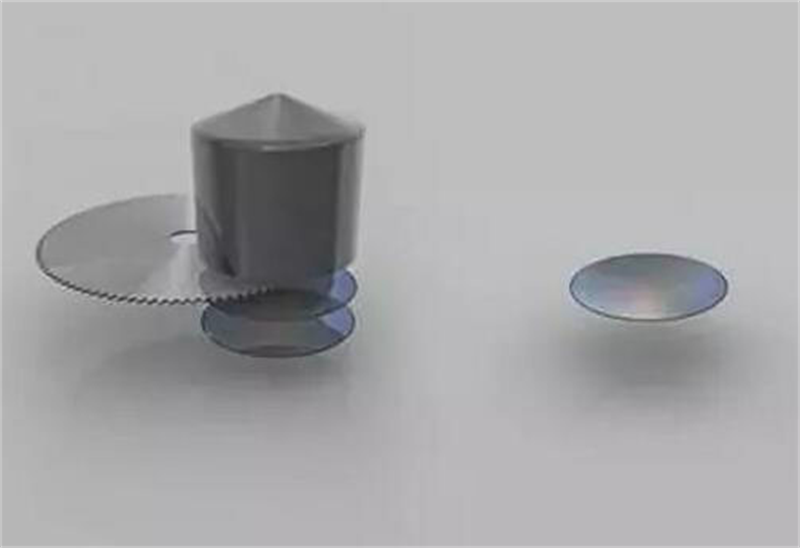

5. Dateiverarbeitung

Nachdem der Siliziumblock gegossen wurde, muss der gesamte Siliziumblock in Stücke geschnitten werden. Dies ist der Wafer, den wir üblicherweise als Wafer bezeichnen und der sehr dünn ist. Anschließend wird der Wafer perfekt poliert und die Oberfläche ist so glatt wie der Spiegel.

Der Durchmesser von Siliziumwafern beträgt 8 Zoll (200 mm) und 12 Zoll (300 mm). Je größer der Durchmesser, desto geringer sind die Kosten eines einzelnen Chips, desto schwieriger ist jedoch die Verarbeitung.

5. Dateiverarbeitung

Nachdem der Siliziumblock gegossen wurde, muss der gesamte Siliziumblock in Stücke geschnitten werden. Dies ist der Wafer, den wir üblicherweise als Wafer bezeichnen und der sehr dünn ist. Anschließend wird der Wafer perfekt poliert und die Oberfläche ist so glatt wie der Spiegel.

Der Durchmesser von Siliziumwafern beträgt 8 Zoll (200 mm) und 12 Zoll (300 mm). Je größer der Durchmesser, desto geringer sind die Kosten eines einzelnen Chips, desto schwieriger ist jedoch die Verarbeitung.

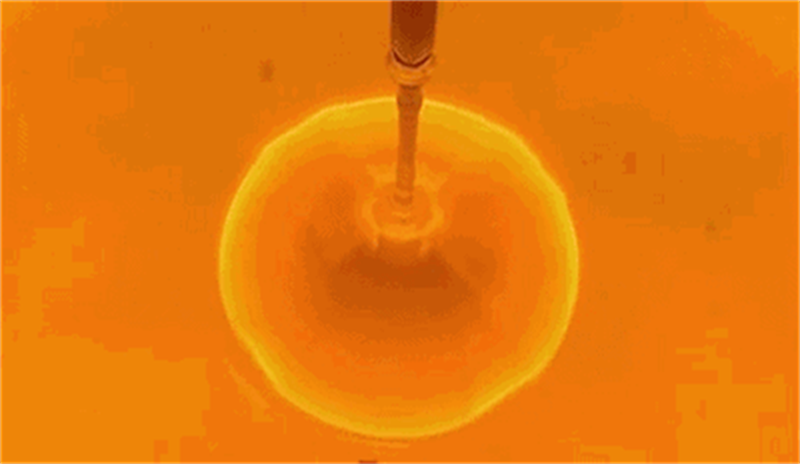

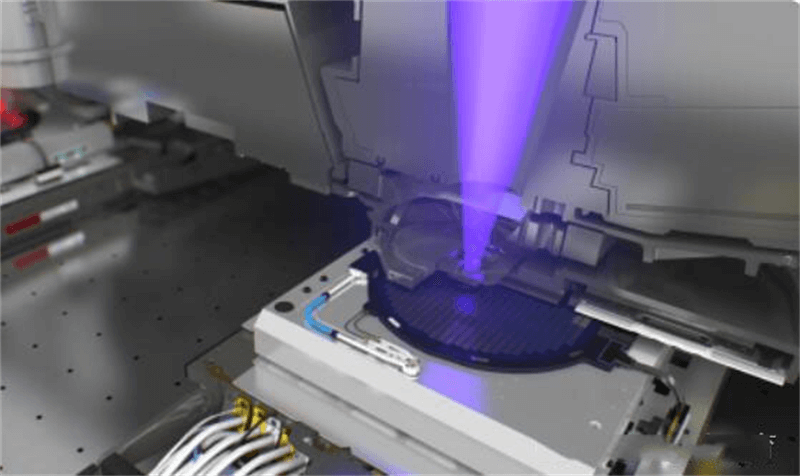

7. Sonnenfinsternis und Ioneninjektion

Zunächst müssen das außerhalb des Fotolacks freiliegende Siliziumoxid und Siliziumnitrid korrodiert und eine Siliziumschicht abgeschieden werden, um die Kristallröhren zu isolieren. Anschließend wird das untere Silizium durch Ätzen freigelegt. Anschließend wird Bor oder Phosphor in die Siliziumstruktur injiziert, anschließend wird Kupfer eingefüllt, um die Verbindung mit anderen Transistoren herzustellen. Anschließend wird eine weitere Schicht Klebstoff aufgetragen, um eine Schichtstruktur zu bilden. Im Allgemeinen besteht ein Chip aus Dutzenden von Schichten, wie dicht verflochtene Autobahnen.

7. Sonnenfinsternis und Ioneninjektion

Zunächst müssen das außerhalb des Fotolacks freiliegende Siliziumoxid und Siliziumnitrid korrodiert und eine Siliziumschicht abgeschieden werden, um die Kristallröhren zu isolieren. Anschließend wird das untere Silizium durch Ätzen freigelegt. Anschließend wird Bor oder Phosphor in die Siliziumstruktur injiziert, anschließend wird Kupfer eingefüllt, um die Verbindung mit anderen Transistoren herzustellen. Anschließend wird eine weitere Schicht Klebstoff aufgetragen, um eine Schichtstruktur zu bilden. Im Allgemeinen besteht ein Chip aus Dutzenden von Schichten, wie dicht verflochtene Autobahnen.

Beitragszeit: 08.07.2023