1. Anforderungen an Aussehen und elektrische Leistung

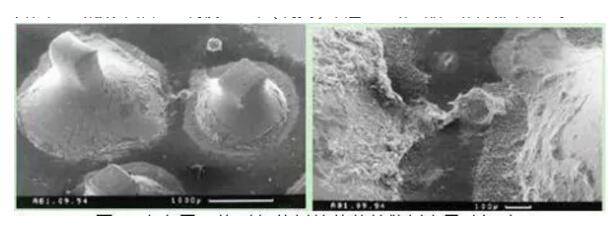

Die offensichtlichste Auswirkung von Schadstoffen auf PCBAs ist ihr Aussehen. Bei Verwendung in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit kann es zu Feuchtigkeitsaufnahme und Weißfärbung der Rückstände kommen. Durch die zunehmende Verwendung von bleifreien Chips, Mikro-BGAs, Chip-Level-Packages (CSPs) und 0201-Bauteilen in Bauteilen verringert sich der Abstand zwischen Bauteil und Platine, die Platinengröße nimmt zu und die Baugruppendichte nimmt zu. Wenn Halogenid unter dem Bauteil verborgen ist oder gar nicht gereinigt werden kann, kann eine lokale Reinigung aufgrund der Freisetzung von Halogenid verheerende Folgen haben. Dies kann auch Dendritenwachstum verursachen, was wiederum Kurzschlüsse verursachen kann. Eine unsachgemäße Reinigung von Ionenverunreinigungen führt zu vielen Problemen: Niedriger Oberflächenwiderstand, Korrosion und leitfähige Oberflächenrückstände bilden Dendriten auf der Leiterplattenoberfläche, was zu lokalen Kurzschlüssen führt, wie in der Abbildung dargestellt.

Die Hauptbedrohungen für die Zuverlässigkeit militärischer elektronischer Geräte sind Zinnwhisker und Metallverbindungen. Das Problem besteht weiterhin. Whisker und Metallverbindungen verursachen schließlich einen Kurzschluss. In feuchten Umgebungen und bei Elektrizität kann eine zu starke Ionenverunreinigung der Komponenten zu Problemen führen. Beispielsweise kann es durch das Wachstum elektrolytischer Zinnwhisker, Korrosion der Leiter oder eine Verringerung des Isolationswiderstands zu Kurzschlüssen in der Verdrahtung der Leiterplatte kommen, wie in der Abbildung dargestellt.

Eine unsachgemäße Reinigung nichtionischer Schadstoffe kann ebenfalls eine Reihe von Problemen verursachen. Dies kann zu einer schlechten Haftung der Platinenmaske, einem schlechten Pin-Kontakt des Steckverbinders, einer schlechten physischen Interferenz und einer schlechten Haftung der Schutzbeschichtung an beweglichen Teilen und Steckern führen. Gleichzeitig können nichtionische Verunreinigungen auch die darin enthaltenen ionischen Verunreinigungen einkapseln und andere Rückstände und andere schädliche Substanzen einkapseln und transportieren. Diese Probleme dürfen nicht ignoriert werden.

2, Tdrei Anforderungen an die Anti-Lack-Beschichtung

Um eine zuverlässige Beschichtung zu gewährleisten, muss die Oberflächenreinheit der PCBA den Anforderungen der Norm IPC-A-610E-2010 Level 3 entsprechen. Harzrückstände, die vor der Oberflächenbeschichtung nicht entfernt werden, können zur Delamination oder Rissbildung der Schutzschicht führen. Aktivatorrückstände können eine elektrochemische Migration unter die Beschichtung verursachen, was zum Versagen des Beschichtungsbruchschutzes führt. Studien haben gezeigt, dass die Beschichtungshaftung durch Reinigung um 50 % gesteigert werden kann.

3, No Reinigung muss auch gereinigt werden

Der Begriff „No-Clean“ bedeutet nach aktuellen Normen, dass Rückstände auf der Leiterplatte chemisch unbedenklich sind, keinen Einfluss auf die Leiterplatte haben und auf der Leiterplatte verbleiben können. Spezielle Prüfmethoden wie Korrosionsprüfung, Oberflächenisolationswiderstand (SIR), Elektromigration etc. dienen vor allem dazu, den Halogen-/Halogenidgehalt und damit die Sicherheit nicht-reiner Bauteile nach der Montage zu bestimmen. Selbst bei Verwendung eines No-Clean-Flussmittels mit geringem Feststoffanteil bleiben mehr oder weniger Rückstände zurück. Bei Produkten mit hohen Zuverlässigkeitsanforderungen dürfen keine Rückstände oder andere Verunreinigungen auf der Leiterplatte vorhanden sein. Für militärische Anwendungen sind sogar saubere No-Clean-Elektronikbauteile vorgeschrieben.

Veröffentlichungszeit: 26. Februar 2024