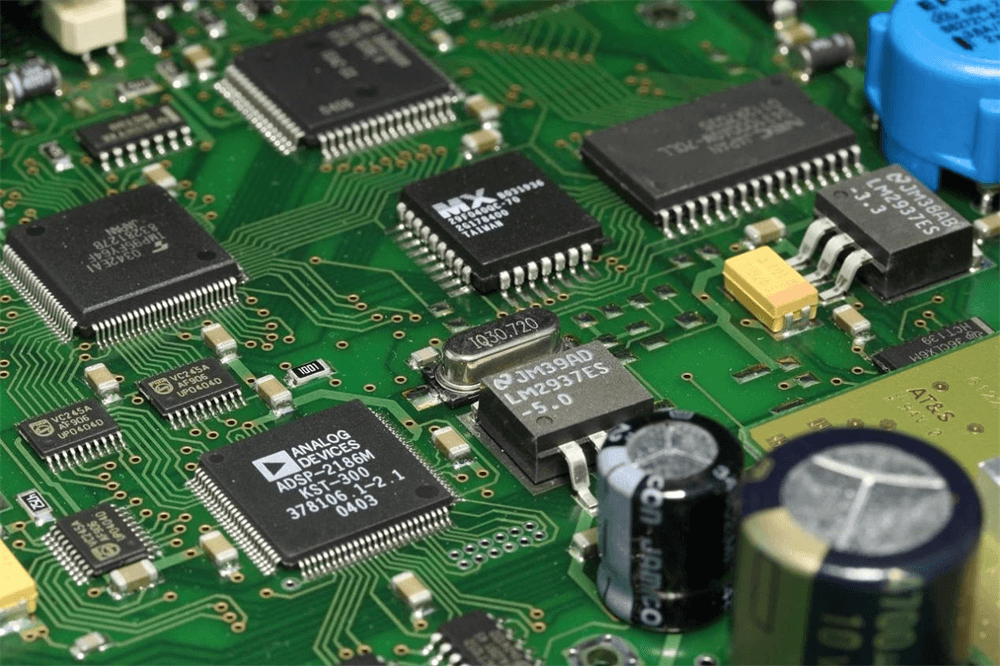

Der grundlegendste Zweck der Oberflächenbehandlung von Leiterplatten besteht darin, eine gute Schweißbarkeit oder elektrische Eigenschaften sicherzustellen.Da Kupfer in der Natur in der Regel in Form von Oxiden in der Luft vorkommt, ist es unwahrscheinlich, dass es lange Zeit als ursprüngliches Kupfer erhalten bleibt und muss daher mit Kupfer behandelt werden.

Es gibt viele Verfahren zur Oberflächenbehandlung von Leiterplatten.Zu den gängigen Artikeln gehören flache, organisch geschweißte Schutzmittel (OSP), vernickeltes Vollgold, Shen Jin, Shenxi, Shenyin, chemisches Nickel, Gold und galvanisches Hartgold.Symptom.

1. Die Heißluft ist flach (Sprühdose)

Der allgemeine Prozess des Heißluftnivellierungsprozesses ist: Mikroerosion → Vorwärmen → Beschichtungsschweißen → Sprühdose → Reinigen.

Die Heißluft ist flach, auch bekannt als Heißluftschweißen (allgemein bekannt als Zinnspray). Dabei handelt es sich um den Prozess, bei dem das auf die Leiterplattenoberfläche geschweißte schmelzende Zinn (Blei) aufgetragen und durch Erhitzen die Luft durch Gleichrichtung (Blasen) komprimiert wird, um eine Form zu bilden eine Anti-Kupfer-Oxidationsschicht.Es kann auch gut schweißbare Beschichtungsschichten liefern.Die gesamte Schweißnaht und das Kupfer der Heißluft bilden bei der Verbindung eine Kupfer-Zinn-Metall-Interduktionsverbindung.PCB sinkt normalerweise im schmelzenden Schweißwasser;Das Windmesser bläst die geschweißte Flüssigkeit flach vor die geschweißte Flüssigkeit;

Die Stärke des thermischen Windes wird in zwei Arten unterteilt: vertikal und horizontal.Es wird allgemein angenommen, dass der horizontale Typ besser ist.Es ist hauptsächlich die horizontale Heißluft-Rektifikationsschicht, die relativ gleichmäßig ist, wodurch eine automatisierte Produktion erreicht werden kann.

Vorteile: längere Lagerzeit;Nach Fertigstellung der Leiterplatte ist die Kupferoberfläche vollständig nass (Zinn ist vor dem Schweißen vollständig bedeckt).geeignet zum Bleischweißen;Ausgereifter Prozess, niedrige Kosten, geeignet für Sichtprüfung und elektrische Prüfung

Nachteile: Nicht für Linienbindung geeignet;Aufgrund des Problems der Oberflächenebenheit gibt es auch Einschränkungen bei SMT.nicht für Kontaktschalterausführung geeignet.Beim Aufsprühen von Zinn löst sich Kupfer auf und die Platine ist einer hohen Temperatur ausgesetzt.Besonders bei dicken oder dünnen Platten ist das Sprühen von Zinn begrenzt und der Produktionsvorgang ist umständlich.

2, organischer Schweißbarkeitsschutz (OSP)

Der allgemeine Prozess ist: Entfetten –> Mikroätzen –> Beizen –> Reinigung mit reinem Wasser –> organische Beschichtung –> Reinigen, und die Prozesssteuerung ist relativ einfach, um den Behandlungsprozess darzustellen.

OSP ist ein Verfahren zur Oberflächenbehandlung von Kupferfolien für Leiterplatten gemäß den Anforderungen der RoHS-Richtlinie.OSP ist die Abkürzung für Organic Solderability Preservatives, auch bekannt als Organic Solderability Preservatives, auf Englisch auch als Preflux bekannt.Einfach ausgedrückt ist OSP ein chemisch gewachsener organischer Hautfilm auf einer sauberen, blanken Kupferoberfläche.Dieser Film verfügt über Antioxidations-, Hitzeschock- und Feuchtigkeitsbeständigkeit, um die Kupferoberfläche in der normalen Umgebung vor Rost (Oxidation oder Vulkanisation usw.) zu schützen.Beim anschließenden Hochtemperaturschweißen muss dieser Schutzfilm jedoch durch das Flussmittel schnell entfernt werden, damit die freigelegte saubere Kupferoberfläche in kürzester Zeit sofort mit dem geschmolzenen Lot zu einer festen Lötverbindung verbunden werden kann.

Vorteile: Der Prozess ist einfach, die Oberfläche ist sehr flach, geeignet für bleifreies Schweißen und SMT.Einfache Nacharbeit, komfortabler Produktionsbetrieb, geeignet für den horizontalen Linienbetrieb.Das Board ist für Mehrfachverarbeitung geeignet (z. B. OSP+ENIG).Kostengünstig, umweltfreundlich.

Nachteile: die Begrenzung der Anzahl der Reflow-Schweißungen (mehrfaches Schweißen dick, der Film wird zerstört, grundsätzlich 2-mal kein Problem).Nicht geeignet für Crimptechnik, Drahtbindung.Visuelle Erkennung und elektrische Erkennung sind nicht bequem.Für SMT ist ein N2-Gasschutz erforderlich.SMT-Nachbearbeitung ist nicht geeignet.Hoher Lagerbedarf.

3, die gesamte Platte ist mit Nickelgold überzogen

Bei der Plattenvernickelung wird der Oberflächenleiter der Leiterplatte zunächst mit einer Nickelschicht und dann mit einer Goldschicht überzogen. Die Vernickelung dient hauptsächlich dazu, die Diffusion zwischen Gold und Kupfer zu verhindern.Es gibt zwei Arten von galvanisiertem Nickelgold: Weichvergoldung (reines Gold, Goldoberfläche sieht nicht glänzend aus) und Hartvergoldung (glatte und harte Oberfläche, verschleißfest, enthält andere Elemente wie Kobalt, Goldoberfläche sieht heller aus).Weiches Gold wird hauptsächlich für Golddraht zur Chipverpackung verwendet.Hartgold wird hauptsächlich in nicht geschweißten elektrischen Verbindungen verwendet.

Vorteile: Lange Lagerzeit >12 Monate.Geeignet für Kontaktschalterdesign und Golddrahtbindung.Geeignet für elektrische Prüfungen

Schwäche: Höhere Kosten, dickeres Gold.Galvanisierte Finger erfordern eine zusätzliche Drahtleitung.Da die Dicke des Goldes nicht gleichmäßig ist, kann es beim Schweißen zu einer Versprödung der Lötverbindung durch zu dickes Gold kommen, was sich auf die Festigkeit auswirkt.Problem der Gleichmäßigkeit der Galvanisierungsoberfläche.Galvanisiertes Nickelgold bedeckt die Drahtkante nicht.Nicht für Aluminiumdrahtbonden geeignet.

4. Gold versenken

Der allgemeine Prozess ist: Beizreinigung –> Mikrokorrosion –> Vorlaugung –> Aktivierung –> stromlose Vernickelung –> chemische Goldlaugung;Der Prozess umfasst sechs Chemikalientanks mit fast 100 Arten von Chemikalien und ist komplexer.

Sinkendes Gold ist auf der Kupferoberfläche in eine dicke, elektrisch gute Nickel-Gold-Legierung eingewickelt, die die Leiterplatte lange schützen kann;Darüber hinaus verfügt es über eine Umweltverträglichkeit, die andere Oberflächenbehandlungsverfahren nicht bieten.Darüber hinaus kann sinkendes Gold auch die Auflösung von Kupfer verhindern, was der bleifreien Montage zugute kommt.

Vorteile: nicht leicht zu oxidieren, kann lange gelagert werden, die Oberfläche ist flach, geeignet zum Schweißen von Stiften mit feinem Spalt und Bauteilen mit kleinen Lötstellen.Bevorzugte Leiterplatte mit Tasten (z. B. Mobiltelefonplatine).Das Reflow-Schweißen kann ohne großen Verlust der Schweißbarkeit mehrmals wiederholt werden.Es kann als Basismaterial für COB-Verkabelungen (Chip On Board) verwendet werden.

Nachteile: hohe Kosten, schlechte Schweißfestigkeit, da bei der Verwendung eines nicht galvanisierten Nickelverfahrens leicht Probleme mit schwarzen Scheiben auftreten.Die Nickelschicht oxidiert mit der Zeit und die langfristige Zuverlässigkeit ist ein Problem.

5. Sinkende Dose

Da alle gängigen Lote auf Zinn basieren, kann die Zinnschicht an jede Art von Lot angepasst werden.Durch das Senken von Zinn können flache intermetallische Kupfer-Zinn-Metallverbindungen entstehen, wodurch das sinkende Zinn die gleiche gute Lötbarkeit wie die Heißluftnivellierung aufweist, ohne dass die Kopfschmerzen auftreten, die mit der Heißluftnivellierung einhergehen.Das Weißblech darf nicht zu lange gelagert werden und der Zusammenbau muss in der Reihenfolge des Zinnsenkens erfolgen.

Vorteile: Geeignet für die horizontale Linienproduktion.Geeignet für die Verarbeitung feiner Linien, geeignet für bleifreies Schweißen, besonders geeignet für die Crimptechnik.Sehr gute Ebenheit, geeignet für SMT.

Nachteile: Um das Wachstum von Zinnwhiskern zu kontrollieren, sind gute Lagerbedingungen erforderlich, vorzugsweise nicht länger als 6 Monate.Nicht geeignet für Kontaktschalterausführung.Im Produktionsprozess ist der Schweißwiderstandsfilmprozess relativ hoch, da sonst der Schweißwiderstandsfilm abfällt.Für Mehrfachschweißungen ist ein N2-Gasschutz am besten geeignet.Auch die elektrische Messung ist ein Problem.

6. Sinkendes Silber

Der Silbersenkprozess liegt zwischen organischer Beschichtung und stromloser Nickel-/Vergoldung, der Prozess ist relativ einfach und schnell;Selbst wenn es Hitze, Feuchtigkeit und Verschmutzung ausgesetzt ist, behält Silber seine gute Schweißbarkeit bei, verliert jedoch seinen Glanz.Die Versilberung hat nicht die gute physikalische Festigkeit der chemischen Vernickelung/Vergoldung, da sich unter der Silberschicht kein Nickel befindet.

Vorteile: Einfaches Verfahren, geeignet für bleifreies Schweißen, SMT.Sehr flache Oberfläche, kostengünstig, für sehr feine Linien geeignet.

Nachteile: Hoher Lagerbedarf, leichte Verschmutzung.Die Schweißfestigkeit ist problematisch (Mikrokavitätsproblem).Unter dem Schweißwiderstandsfilm kann es leicht zu einem Elektromigrationsphänomen und einem Javani-Biss-Phänomen von Kupfer kommen.Auch die elektrische Messung ist ein Problem

7, chemisches Nickel-Palladium

Im Vergleich zur Ausfällung von Gold gibt es zwischen Nickel und Gold eine zusätzliche Palladiumschicht, und Palladium kann das durch die Austauschreaktion verursachte Korrosionsphänomen verhindern und die Ausfällung von Gold vollständig vorbereiten.Gold ist dicht mit Palladium beschichtet und bietet so eine gute Kontaktoberfläche.

Vorteile: Geeignet für bleifreies Schweißen.Sehr flache Oberfläche, geeignet für SMT.Durchgangslöcher können auch aus Nickelgold bestehen.Lange Lagerzeit, Lagerbedingungen sind nicht hart.Geeignet für elektrische Prüfungen.Geeignet für Schaltkontaktausführung.Geeignet für Aluminiumdrahtbindung, geeignet für dicke Platten, starke Beständigkeit gegen Umwelteinflüsse.

8. Galvanisieren von Hartgold

Um die Verschleißfestigkeit des Produkts zu verbessern, erhöhen Sie die Anzahl der Einfügungen und Entfernungen sowie die Galvanisierung von Hartgold.

Änderungen im PCB-Oberflächenbehandlungsprozess sind nicht sehr groß, es scheint eine relativ ferne Sache zu sein, aber es sollte beachtet werden, dass langfristige langsame Änderungen zu großen Änderungen führen werden.Angesichts der zunehmenden Forderungen nach Umweltschutz wird sich der Oberflächenbehandlungsprozess von PCB in Zukunft definitiv dramatisch verändern.

Zeitpunkt der Veröffentlichung: 05.07.2023